aktualisiert: 30.09.2021

8. Schleppkupplung

Bevor die Beplankung des Bugs vollständig geschlossen wird, baue ich die Schleppkupplung ein.

Der Eigenbau der Schleppkupplung erschien mir hier als sinnvoll, um eine optimale Vorrichtung, die auf das Flugzeug abgestimmt ist, zu bauen.

Die hier gezeigte Variante ist mit kostengünstigen Komponenten zu bauen und ermöglicht ein einfaches und sicheres Einfädeln uns Ausklinken des Schleppseiles.

Eine in der Nasenspitze eingebaute Schleppkupplung war nicht möglich, da ich einen Motorsegler bauen werde.

Um unabhängig von einer Schleppmaschine zu sein und trotzdem dem Original weitgehend zu entsprechen, will ich hierzu eine Fes-Ex-Einheit verbauen.

Die Option, gleichzeitig auch eine Schleppversion zur Verfügung zu haben, erforderte den Einbau der Schleppkupplung im unteren Rumpfbereich.

Die Strebe zwischen den beiden vorderen Spanten trenne ich heraus, um Platz für die Schleppkupplung zu schaffen.

Strebe entfernt

Aus Buchenholz schneide ich einen Block zurecht und passe diesen in den Bug ein.

Buchenblock eingepasst

2 Bohrungen von 7 mm Durchmesser werden etwas höhenversetzt in den Block gebohrt.

Bohrungen Durchmesser 7 mm

Zum Einlegen des Schleppseils wird ein Schlitz in einem Winkel von etwa 45° ausgeschnitten.

Schlitz zur Aufnahme des Schleppseils

Alle Kanten werden gefast oder verrundet.

Kanten gefast und verrundet

Am vorderen Spant des Bugs wird ein Radius zur Auflage des Führungsrohres ausgefeilt.

Stirnspant ausgefeilt

Das Führungsrohr mit einem Außendurchmesser von 7 mm und einem Innendurchmesser von 5 mm wird eingepasst.

Führungsrohr

Eine Bohrung mit 7 mm Durchmesser für das Führungsrohr wird in den zweiten Spant gebohrt.

Bohrung für das Führungsrohr

Führungsrohr Probeeinbau

Verriegelungsbolzen Probeeinbau

Der Block wird eingebaut.

Einbau des Blocks

Zur Verriegelung verwende ich einen Aluminium-Rundstab mit einem Durchmesser von 5 mm.

Diesen feile ich an einem Ende flach und bohre ein 1,5 mm Loch zur Befestigung eines Gabelkopfes.

Verriegelungsbolzen mit Gabelkopf

Probeeinbau Verriegelungsbolzen

Ein kurzes Kunststoffrohr wird als Gegenlager angepasst.

Gegenlager für den Verriegelungsbolzen

Gegenlager für den Verriegelungsbolzen

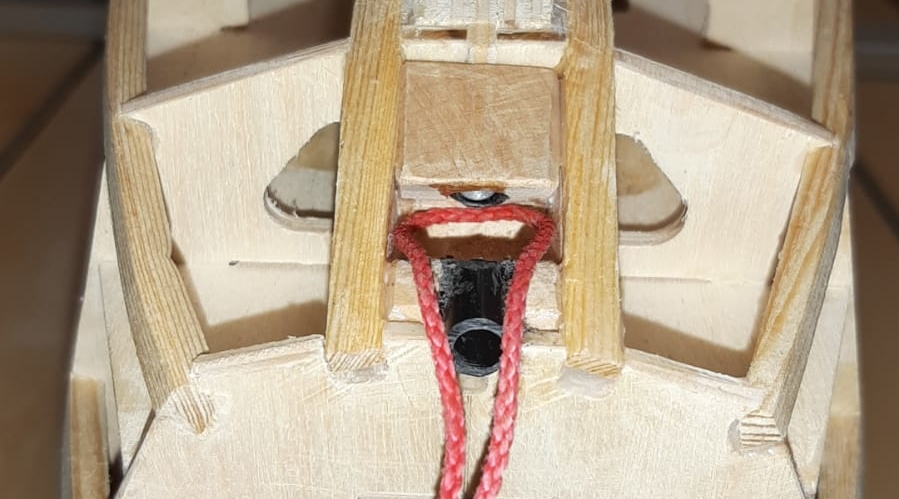

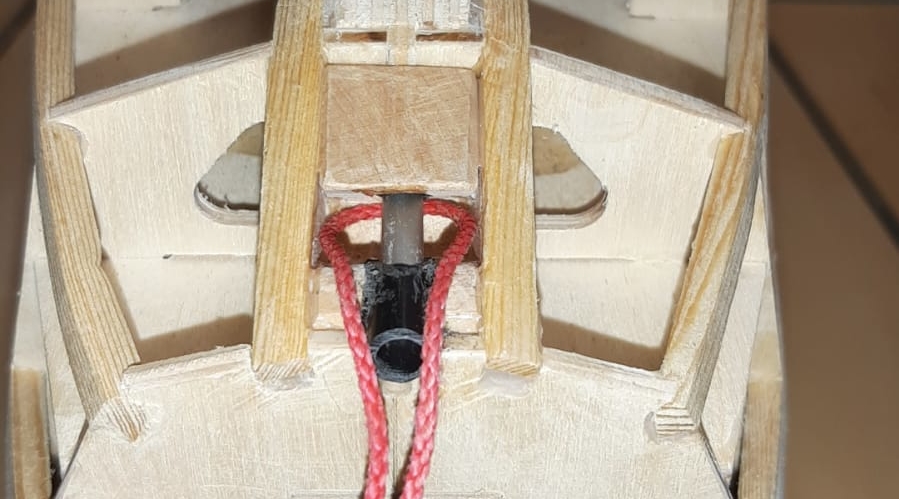

Ein Probeeinbau zeigt die Funktion der Verriegelung. (Die Rohre sind noch nicht verklebt)

Probeeinbau Schleppseil

Mit 2K-Epoxidkleber wird das Führungsrohr eingeklebt und mit dem Verriegelungsbolzen ausgerichtet.

Alle Teile der Schleppkupplung werden zeitgleich verklebt um eine korrekte Ausrichtung ohne Verspannungen zu erreichen.

Zwischen dem zweiten und dritten Spant stabilisiert ein zusätzlicher Stützblock aus Buchenholz das Führungsrohr.

Stützblock

Schleppkupplung Seitenansicht

Schleppkupplung Vorderansicht

Um das Eindringen von Staub und Schmutz zu verhindern, schließe ich beide Seiten des Seilaufnahmeblocks mit Balsaholz ab.

Staubschutz rechts

Staubschutz links

Das Einlegen der Seilschlaufe von unten ist unproblematisch.

Schleppseil einlegen

Der Verriegelungsbolzen wird später mit einem einfachen Servo nach vorne geschoben.

Verriegelungsbolzen einschieben

Der Einbau des Servos erfolgt zu einem späteren Zeitpunkt, wenn der Motor eingebaut ist.

Vorläufig geht es mit der seitlichen Beplankung des Bugs weiter:

4.10. Rumpf – Beplankung – Unterseite

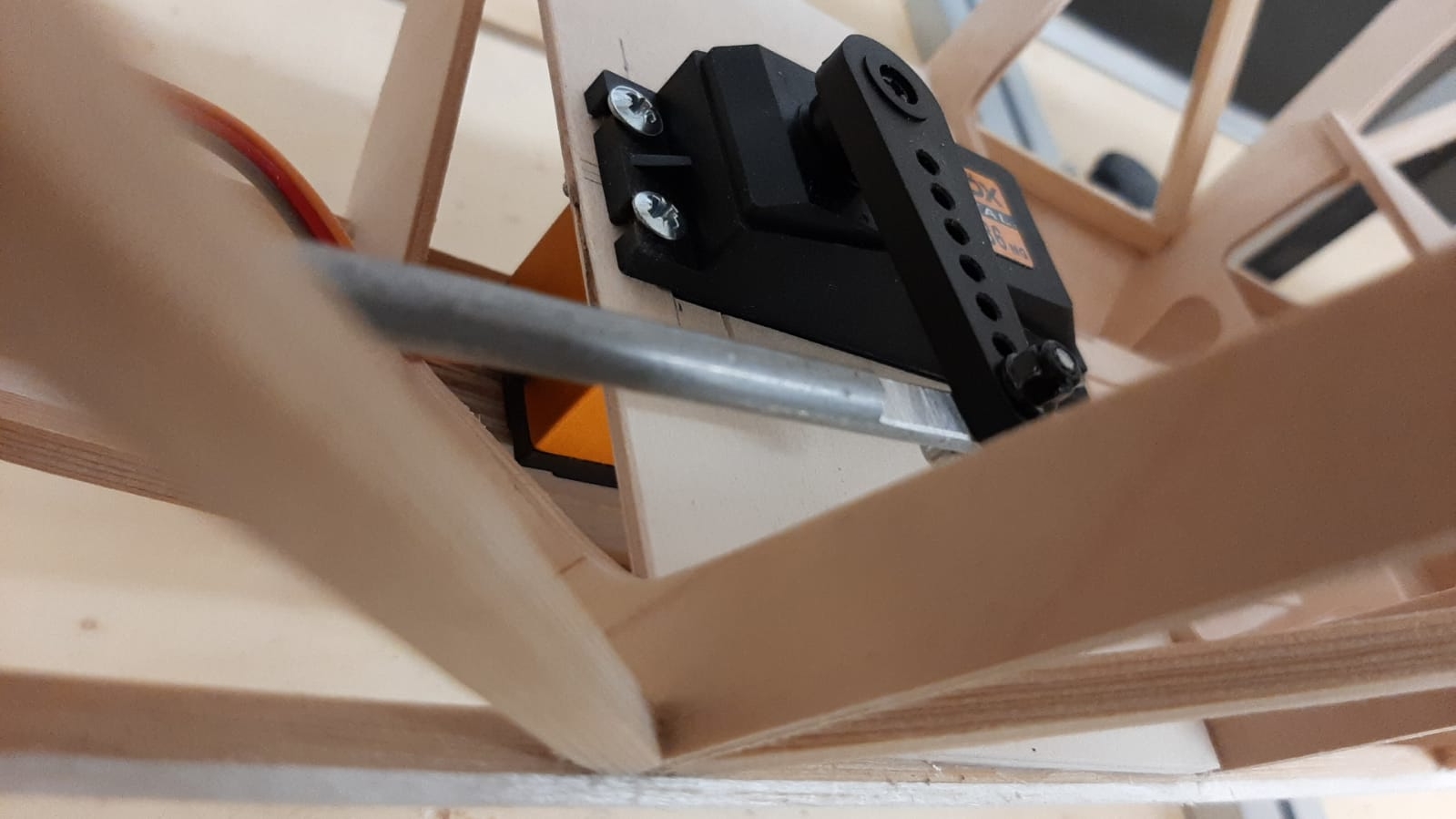

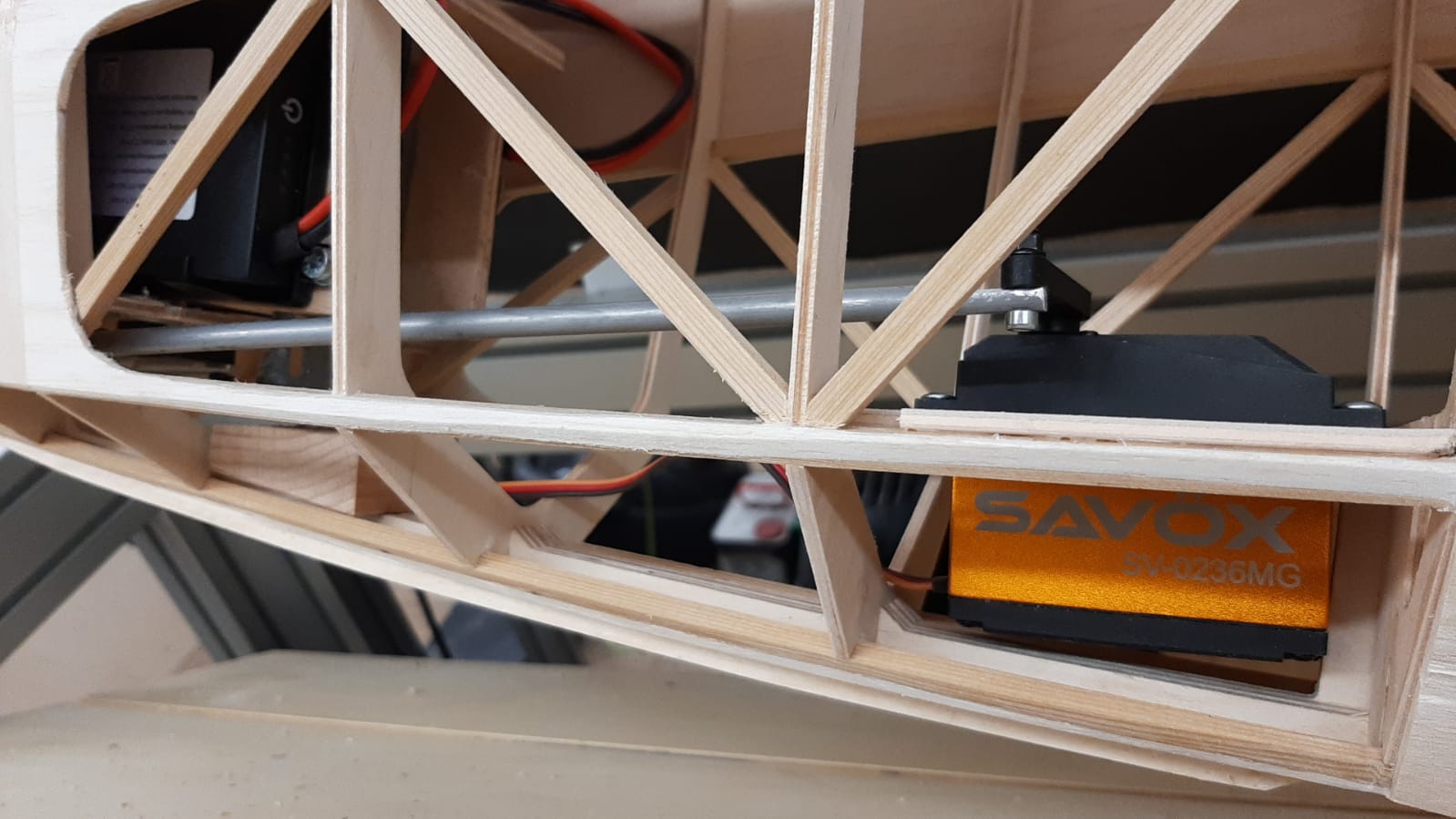

Servoeinbau:

Nachdem der Motor und die Akkus eingebaut sind, kann nun auch das Servo für die Schleppkupplumg eingepasst werden.

Die Verbindung mit dem ursprünglich geplanten Gabelkopf habe ich verworfen und mich für ein komplettes Gestänge aus Rundaluminium mit einem Durchmesser von 6 mm entschieden.

Da an dieser Stelle die die Fortsetzung sehr individuell geschieht, habe ich die Einzelschritte nicht detailliert beschrieben.

Zumal die Einzelteile mehrfach modifiziert und geändert wurden, konnte ich hier keine flüssige Fotoserie erstellen.

Das Gestänge musste ich seitlich am Motor vorbei verlegen.

Probeeinbau des Servos

Das Servo konnte ich genau in der Mitte des Rumpfes positionieren.

Probeeinbau des Servos

Über einen Umlenkhebel wird die Schubbewegung in eine Zugbewegung umgelenkt. Die Kurze Stange mit dem Gabelkopf setzt die Drehbewegung des Umlenkhebels in eine lineare Bewegung um (Pleuel).

Der Verriegelungsbolzen wird dadurch ohne Verkanten gezogen bzw. geschoben.

Umlenkhebel und Gabelkopf

Übersicht der Verriegelung

Die Gestänge sind mit Inbusschrauben M3 und selbstsichernden Muttern mit dem Umlenkhebel verbunden.

Die Schrauben habe ich mit etwas Spiel nicht ganz festgezogen, um die Reibung zu minimieren und dadurch die Leichtgängigkeit zu gewährleisten.

Verbindung mit Schrauben

Das Servobrett habe ich aus Sperrholz (3 mm) gefertigt. Ich platziere es so, dass das Servo waagerecht genau in der Mitte des Rumpfes befestigt werden kann.

Servobrett

Servoeinbau

Das Servo hat nun keinen Kontakt mehr mit der Kufe – Schläge, die bei der Landung eventuell auf die Kufe kommen, werden nicht direkt auf das Servo übertragen.

Jetzt kann auch die Unterseite fertig beplankt werden:

4.10. Rumpf – Beplankung – Unterseite