aktualisiert: 21.12.2021

10.3. Folierung Ruderanlage

Die Folierung der Ruderanlage werde ich teilweise transparent und teilweise deckend vornehmen.

Die transparenten Bereiche werden mit ORALIGHT Polyester-Bügelfolie light transparent weiß bespannt.

Für die deckend bebügelten Flächen nehme ich ORATEX bügelbares Bespanngewebe, weiß.

Mit dieser Kombination werden die Verstrebungen der Ruderflächen gut zur Geltung gebracht und die Optik entspricht annähernd der Originalbespannung mancher Segler in den 50er Jahren.

Vorbereitung des Seitenruderblattes

Vor dem Bebügeln wird das Ruderblatt auf Schäden und Unebenheiten noch einmal überprüft und eventuell mit Balsa-Filler ausgebessert.

Das gesamte Ruderblatt überschleife ich noch einmal, um alle Unebenheiten und vorstehende Holzfasern zu beseitigen.

Die Konturen der Verstrebungen überprüfe ich ebenfalls noch einmal und korrigiere sie bei Bedarf.

Feinschliff und Konturkorrektur

Das Holz wird an allen zu beklebenden Flächen mit Schnellschleifgrundierung bestrichen und noch einmal fein geschliffen. Durch das Aufbringen der Grundierung können sich feine Holzfasern aufstellen, die dann durch das erneute Schleifen wieder entfernt werden.

Die Grundierung dient der besseren Haftung des Klebers.

Grundierung links

Grundierung rechts

Folierung des Seitenruderblattes

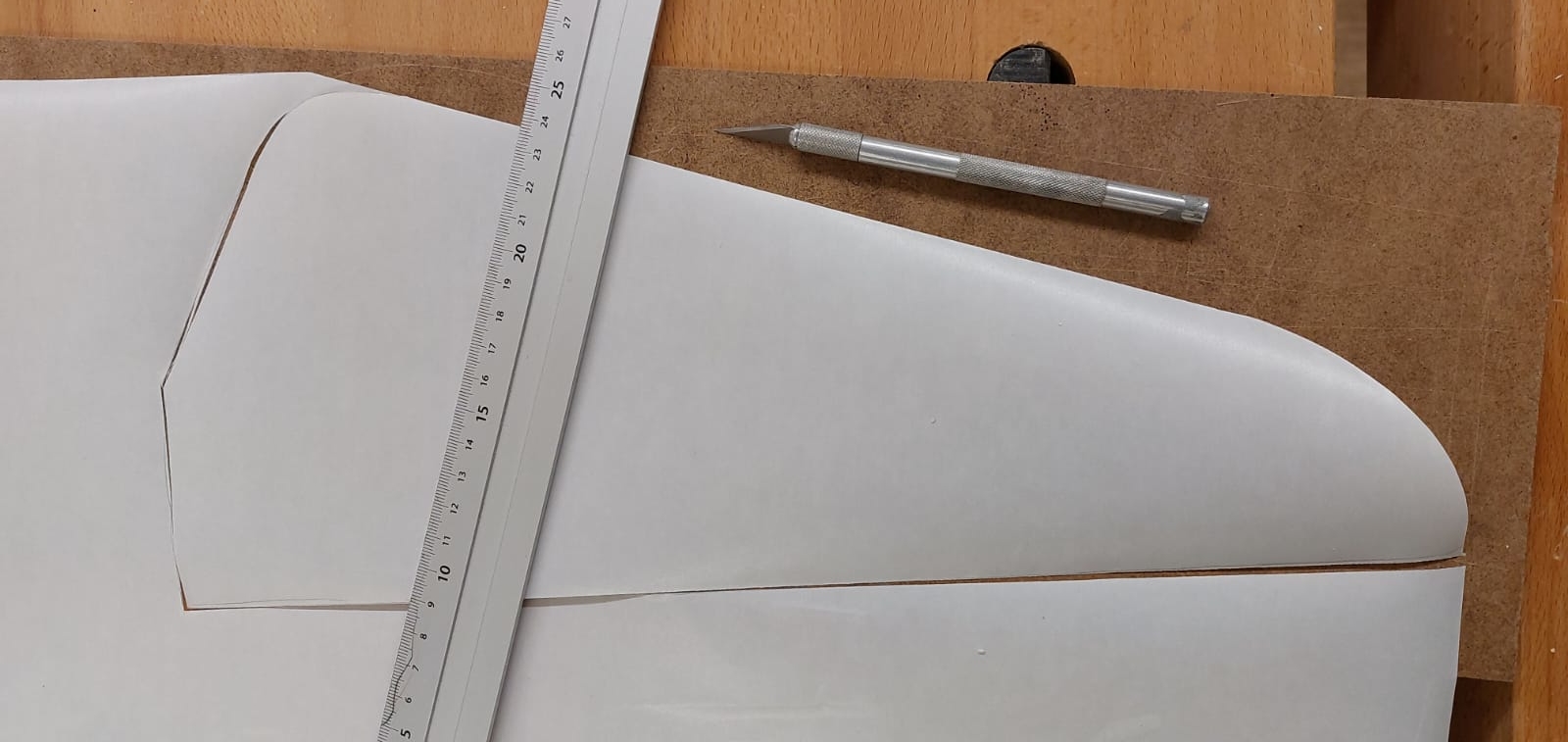

Ich zeichne die Kontur des Ruderblattes auf die transparente Folie mit etwa 3 mm Überstand.

Kontur anzeichnen

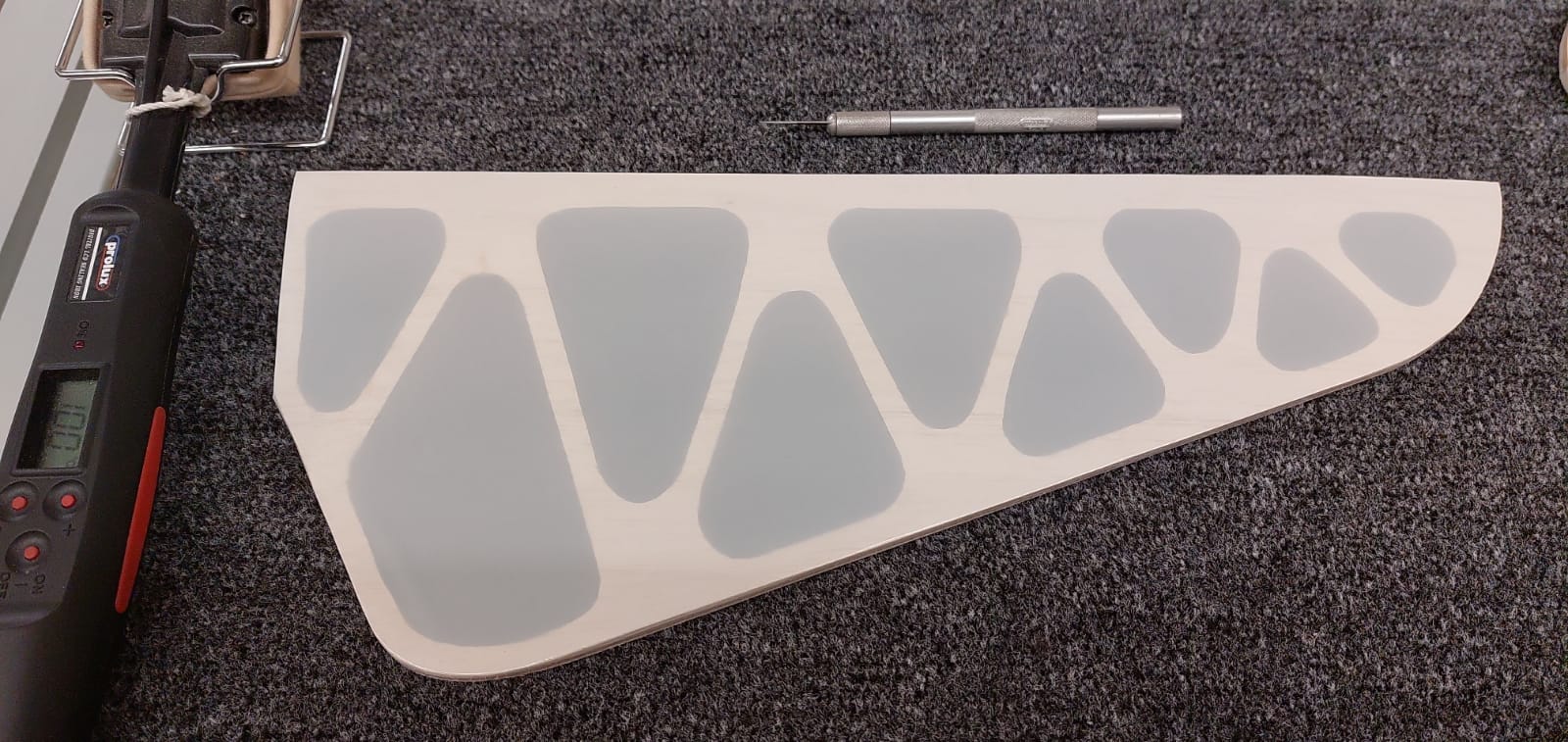

Die beiden Bespannungen werden zugeschnitten.

Zuschnitt

Bei einer Temperatur von 100°C wird die Folie angeheftet und gleichmäßig aufgebügelt. Der untere Bereich des Ruderblattes bleibt dabei noch unbespannt.

Anbügeln der linken Fläche

Anbügeln der rechten Fläche

Mit der deckenden Folie wird auf gleiche Weise der Untere Bereich bebügelt.

Anbügeln des unteren Bereiches links

Anbügeln des unteren Bereiches rechts

Ebenfalls deckend wird die Scharnierleiste bespannt.

Anbügeln der Scharnierleiste

Mit dem Lötkolben schmelze ich die Scharnieröffnungen in die Folie. Durch die Hitze des Lötkolbens werden die Ränder der Folie gleichzeitig gut mit den Kanten der Bohrungen verklebt.

Scharnierbohrungen einschmelzen

Die Kanten des Ruderblattes werden mit einem schmalen Folienstreifen bebügelt.

Anbügeln der Ruderblattkanten

Abschließend wird nun das gesamte Ruderblatt bei einer Temperatur von 140°C fertig bebügelt und damit die Folie durch Schrumpfung gespannt.

Fertigbügeln und Spannen der Folie

Probeanbau

Vorbereitung der Höhenruderblätter

Nach der gleichen Vorgehensweise werden auch die beiden Höhenruderblätter bespannt.

Die Konturen der Verstrebungen werden überprüft und gegebenenfalls nachgearbeitet.

Die Flächen werden noch einmal fein geschliffen.

Konturen nacharbeiten und Feinschliff der Ruderblätter

Folierung der Höhenruderblätter

Die transparente Folie wird mit Überstand angezeichnet.

Anzeichnen der Folie

Die Folie wird zugeschnitten.

Zuschnitt

Zuschnitt

Die zu beklebenden Flächen und Kanten werden mit Schnellschleifgrundierung behandelt und noch einmal fein geschliffen.

Grundierung

Die Flächen werden mit der transparenten Folie vollflächig und über die Kanten hinaus bei einer Temperatur von 100°C angebügelt.

Anbügeln

Anbügeln

Die Scharnierleisten und die Seitenflächen zur Mitte des Ruders hin werden mit ORATEX Bespanngewebe angebügelt.

Anbügeln des ORATEX Bespanngewebes

Bei einer Temperatur von ca. 140-150°C wird die Folie gespannt und endgültig verklebt.

Spannen der Folie

Die Bohrungen für die Scharniere und die Öffnungen für die Ruderanlenkungen werden mit dem Lötkolben geöffnet und an den Rändern verklebt.

Bohrungen öffnen

Vorbereitung der Höhenruderdämpfung

Die Dämpfung des Höhenruders wird feingeschliffen. kleine Unebenheiten und Fehler werden gespachtelt und ebenfalls verschliffen.

Feinschliff

Mit Schnellschleifgrundierung wird die gesamte zu bebügelnde Fläche grundiert und abermals geschliffen.

Grundierung

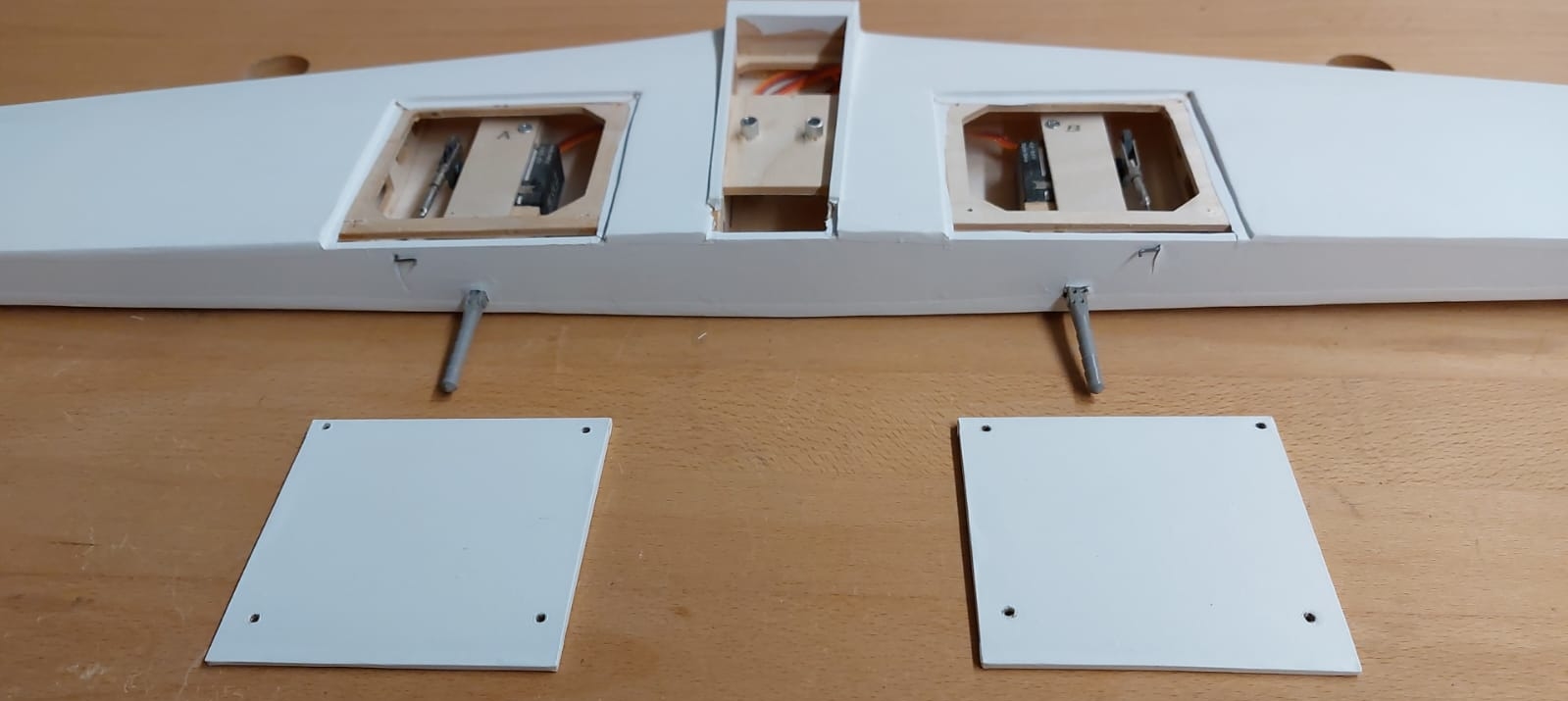

Die Unterseite und die beiden Revisionsdeckel werden ebenfalls grundiert.

Grundierung

Die Revisionsdeckel werden noch einmal fein geschliffen.

Feinschliff

Ebenso die Unterseite.

Feinschliff

Folierung der Höhenruderdämpfung

Nach der gleichen Vorgehensweise, wie bei den Höhenruderblättern wird das Bespanngewebe für die Dämpfung zugeschnitten und zunächst an der Scharnierleiste bei einer Temperatur von ca. 100°C angebügelt.

Anbügeln an der Scharnierleiste

Die Kanten der Revisionsöffnungen und der Dämpfungsauflage werden auch mit Bespanngewebe angebügelt.

Kanten anbügeln

Die Unterseite wird vollflächig anebügelt. Die Revisionsöffnungen und die Dämpfungsauflage werden freigeschnitten und das Bespanngewebe an den Kanten angebügelt.

Anbügeln an den Öffnungen der Unterseite

Anschließend wird die gesamte Unterseite noch einmal nachgebügelt.

Nachbügeln

Das Gewebe wird bis zur Mitte der Nasenleiste zugeschnitten und angebügelt.

Zuschnitt an der Nasenleiste

Zuschnitt an der Nasenleiste

Das Gewebe für die beiden Deckel der Revisionsöffnungen wird zugeschnitten.

Gewebezuschnitt

Die Deckel werden bespannt und um die Kanten bis zur Unterseite angebügelt.

Anbügeln

Die Bohrungen werden mit dem Lötkolben freigeschmolzen.

Bohrungen freischmelzen

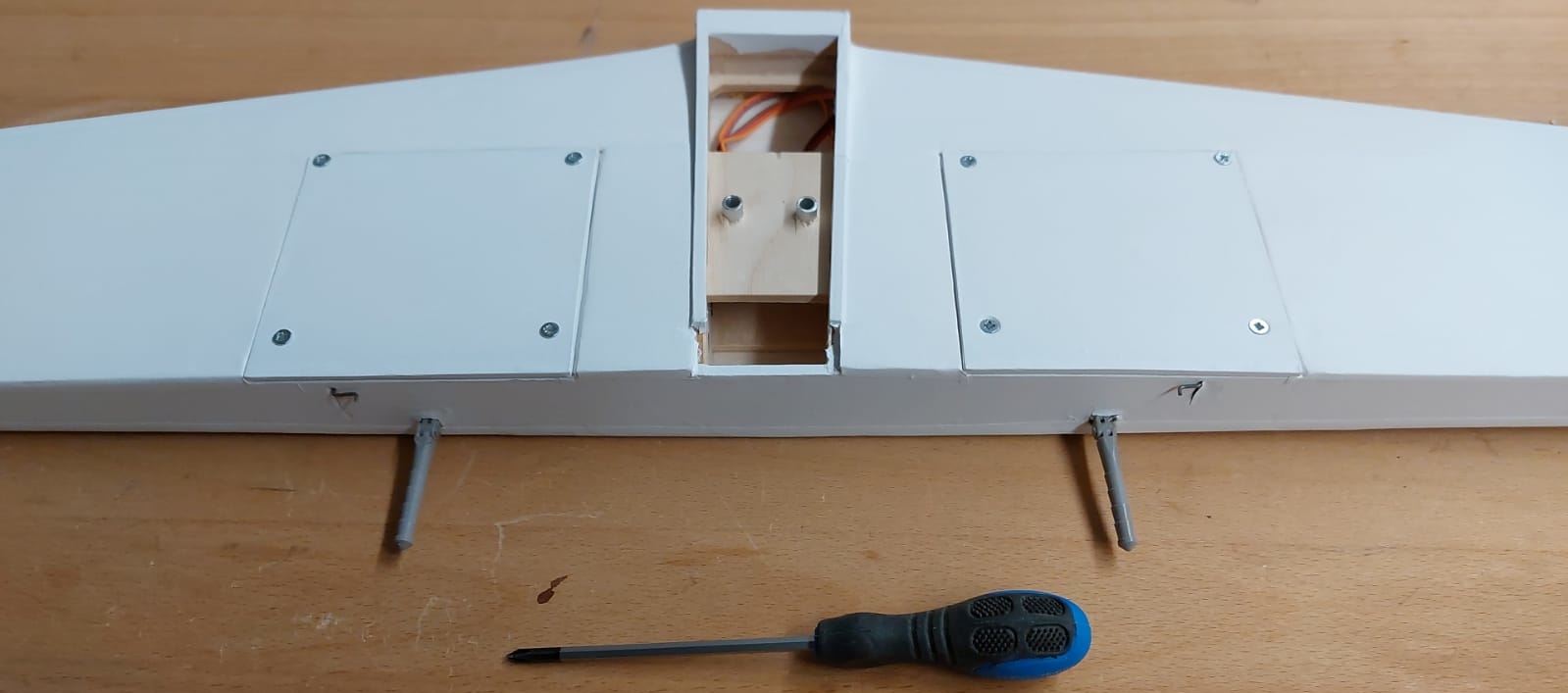

Die Deckel werden verschraubt.

Deckeleinbau

Die Oberseite wird vollflächig mit Bespanngewebe angebügelt. Die Nasenleiste wird hier nun komplett bis zur Unterseite mit Gewebe bespannt.

Oberseite anbügeln

Abschließend wird die gesamte Höhenruderdämpfung bei einer Temperatur von ca. 160°C nachgebügelt.

Nachbügeln

Das Gewebee wird etwa 3 mm um die Kante gebügelt und an die Scharnierleiste angebügelt. Die Löcher zur Dämpfungsbefestigung werden frei geschnitten.

Kante anbügeln

Probeeinbau

Zur Kontrolle werden alle Komponenten des Leitwerks angebaut.

Probeeinbau

Probeeinbau

Probeeinbau

Folierung Seitenruderdämpfung

Bevor das Seitenruder endgültig angebaut wird, muss die Dämpfung foliert werden.

Die Flächen werden zuvor noch einmal feingeschliffen und nötigenfalls verspachtelt.

Feinschliff der Seitenruderdämpfung

Die Scharnierleiste wird mit Bespanngewebe foliert.

Folierung der Scharnierleiste

Anschließend wird der untere Bereich und der Hecksporn ebenfalls mit Bespanngewebe foliert.

Die beiden Seile für die Ruderanlenkung werden vorläufig durch Schlitze in der Folie nach außen geführt.

Der Bereich wird später mit transparenter Folie bespannt – das Bespanngewebe wird hier weitgehend wieder entfernt.

Nur ein schmaler Streifen wird verbleiben und die abgerundeten Ausschnitte werden erhalten.

Die Unterseite des Sporns wird später noch mit einer Aluminiumleiste verstärkt.

Folierung Spornbereich links

Folierung Spornbereich rechts

Der untere Dämpfungsbereich wird nun bis vor die Höhenruderauflage foliert.

Folierung des unteren Dämpfungsbereichs

Folierung des unteren Dämpfungsbereichs

Die Seitenruderdämpfung wird in einem Stück foliert.

Folierung Seitenruderdämpfung

Folierung Seitenruderdämpfung

Dadurch wird die Nasenleiste ohne Folienkanten gleichmäßig und aerodynamisch optimiert foliert.

Folierung Seitenruderdämpfung

Die Bohrungen für die Ruderscharniere werden mit dem Lötkolben geöffnet und durch die Hitze gleichzeitig an den Rändern verklebt.

Scharnierbohrungen öffnen und verkleben

Probeeinbau

Probeeinbau

Die Höhenruderauflage wird ebenfalls foliert und die Öffnung für die Servokabel freigeschnitten.

Mit dem Lötkolben werden die Gewindebohrungen für die Höhenruderbefestigung geöffnet und verklebt.

Der Bereich des Austritts der Seile für das Seitenruder wird wieder freigelegt. Hier wird später mit der transparenten Folie bespannt.

Höhenruderauflage folieren

Damit ist der Bereich der Ruderanlage fertig.

Die weitere Folierung ist in Kapitel 10.1 Folierung Rumpf beschrieben.