aktualisiert: 12.02.2022

11. Kabine

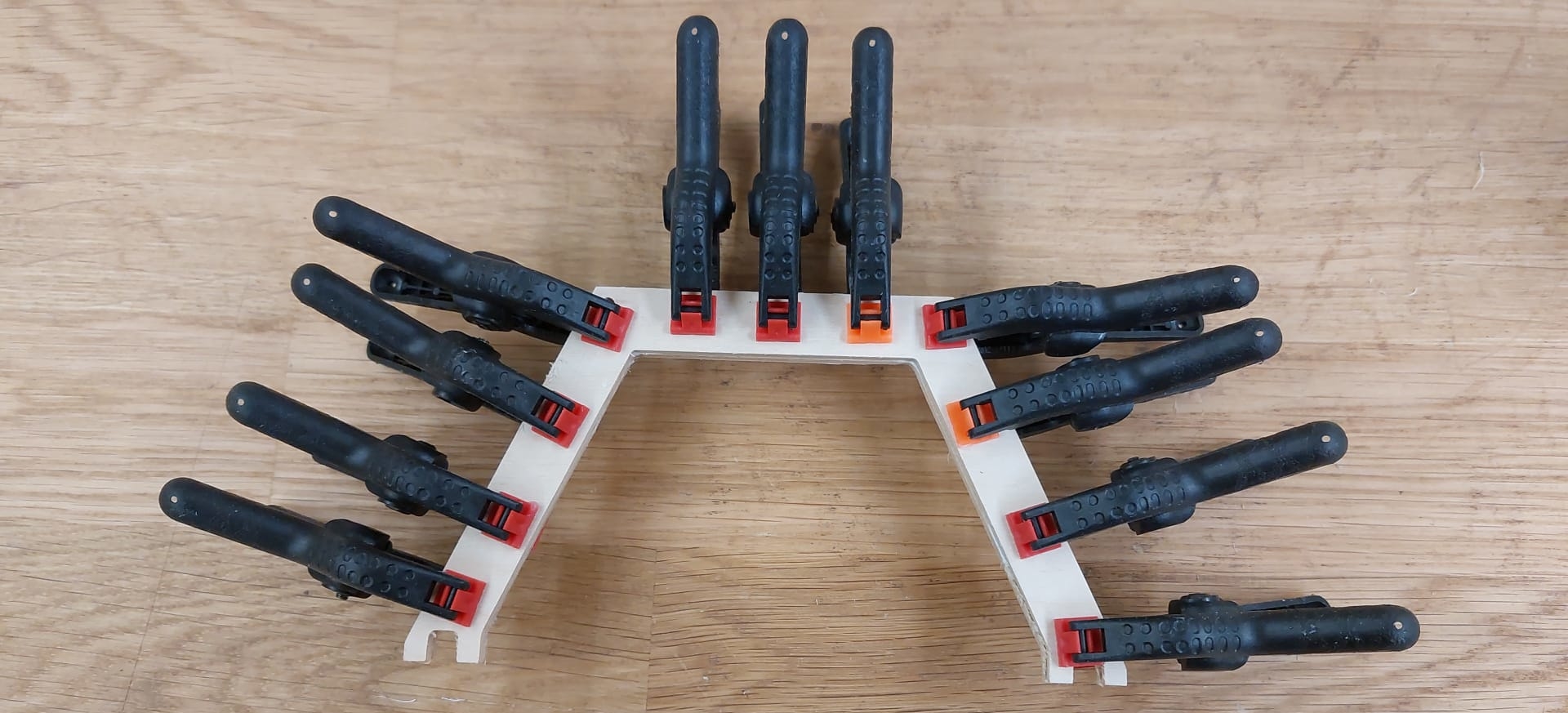

Die Einzelteile der Kabinenhaube werden überprüft und sortiert.

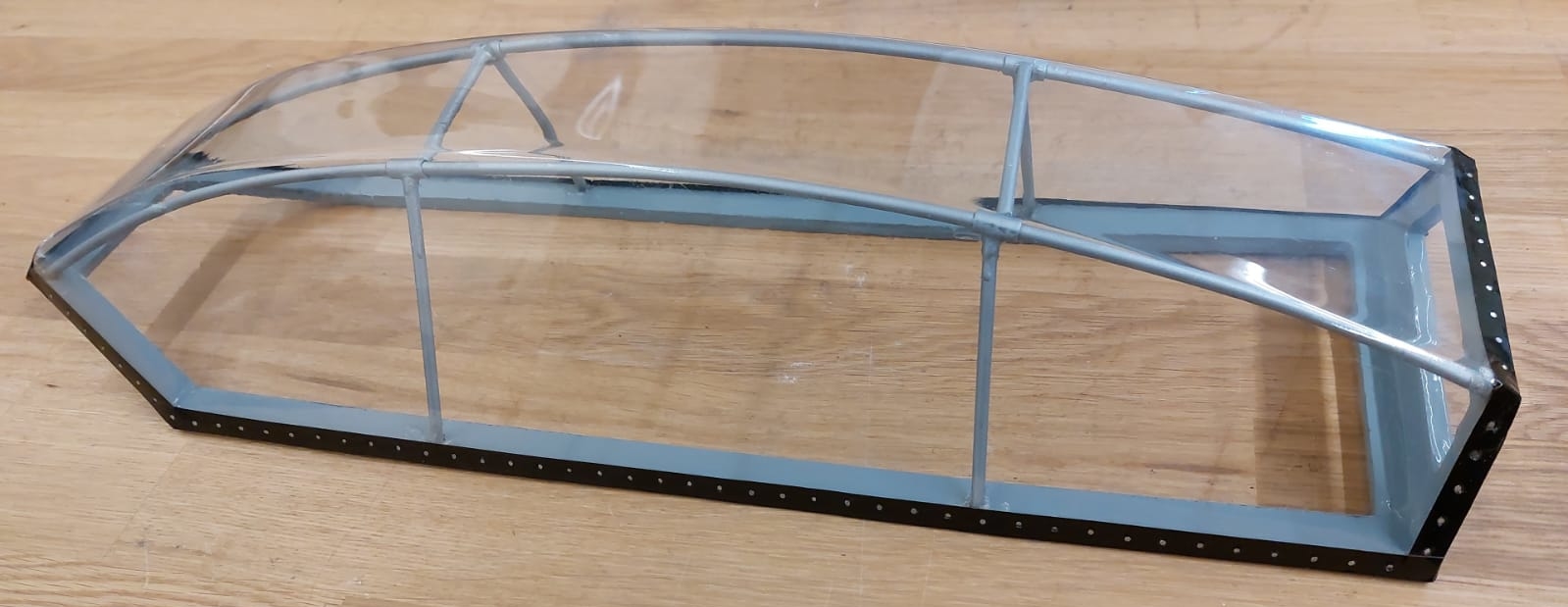

Einzelteile der Kabinenhaube

Die Rahmenbasis wird aufgedoppelt.

Aufdoppelung der Basis

Das Gleiche wird bei der vorderen und hinteren Auflage gemacht.

hintere Auflage

vordere Auflage

Die einzelnen Rahmenteile müssen an den Rumpf angepasst werden.

Probeeinbau

Probeeinbau

Das hintere Rahmenbrett liegt nicht plan am Rumpf an.

Planlage überprüfen

Mit Hilfe eines Schleifbrettes wird der Rumpf plan geschliffen.

Planschliff am Rumpf

Das Rahmenbrett muss auch in der Höhe angepasst werden.

Höhe überprüfen

Ebenso in der Breite.

Breite überprüfen

Die Position der Bohrungen kann nicht verändert werden. deshalb werde ich das Brett unten einkürzen, um die erforderliche Höhe zu erhalten.

Höhe anpassen

Das Ramenbrett wird dabei gleichzeitig an die Kontur der Auflage angepasst.

Eine parallele Linie zur Auflage wird gezogen.

Kontur der Auflage übertragen

Die Basis des Rahmenbrettes wird in einem kleinen Winkel zur Senkrechten abgeschrägt und bekommt somit eine saubere Auflagefläche .

Anschrägen der Basis

Die Basis und die Planlage sind angepasst.

Kontrolle

Die seitliche und obere Kontur wird ebenfalls passend zum Rumpf angeschrägt.

Ein Abstand von etwa 2 mm wird rundum angepasst.

Kontur anpassen

Kontur anpassen

Das Basisbrett wird ebenfalls angeschrägt und die äußere Kontur angepasst.

Anschrägung und Kontur anpassen

Anschrägung und Kontur anpassen

Anschrägung und Kontur anpassen

Die Klebeflächen zum hinteren Brett werden ebenfalls angeschrägt.

Klebeflächen anschrägen

Klebeflächen anschrägen

Damit sind die Verbindungsflächen optimal aufeinander abgestimmt und eine maximale Klebefläche gewährleistet eine gute Verbindung.

Probeeinbau

Die vordere Auflage muss ebenfalls angepasst werden.

Probeeinbau

Die Nuten und die Zapfen werden eingepasst und die Klebeflächen angeschrägt.

Anpassen der Stoßstellen

Damit die Winkel der Auflage genau passen, fixiere ich zum Verkleben die Rahmenteile am Rumpf.

Um ein Verkleben mit dem Rumpf zu verhindern, kommt ein Streifen Klebeband dazwischen.

Verkleben der Rahmenteile hinten

Verkleben der Rahmenteile vorne

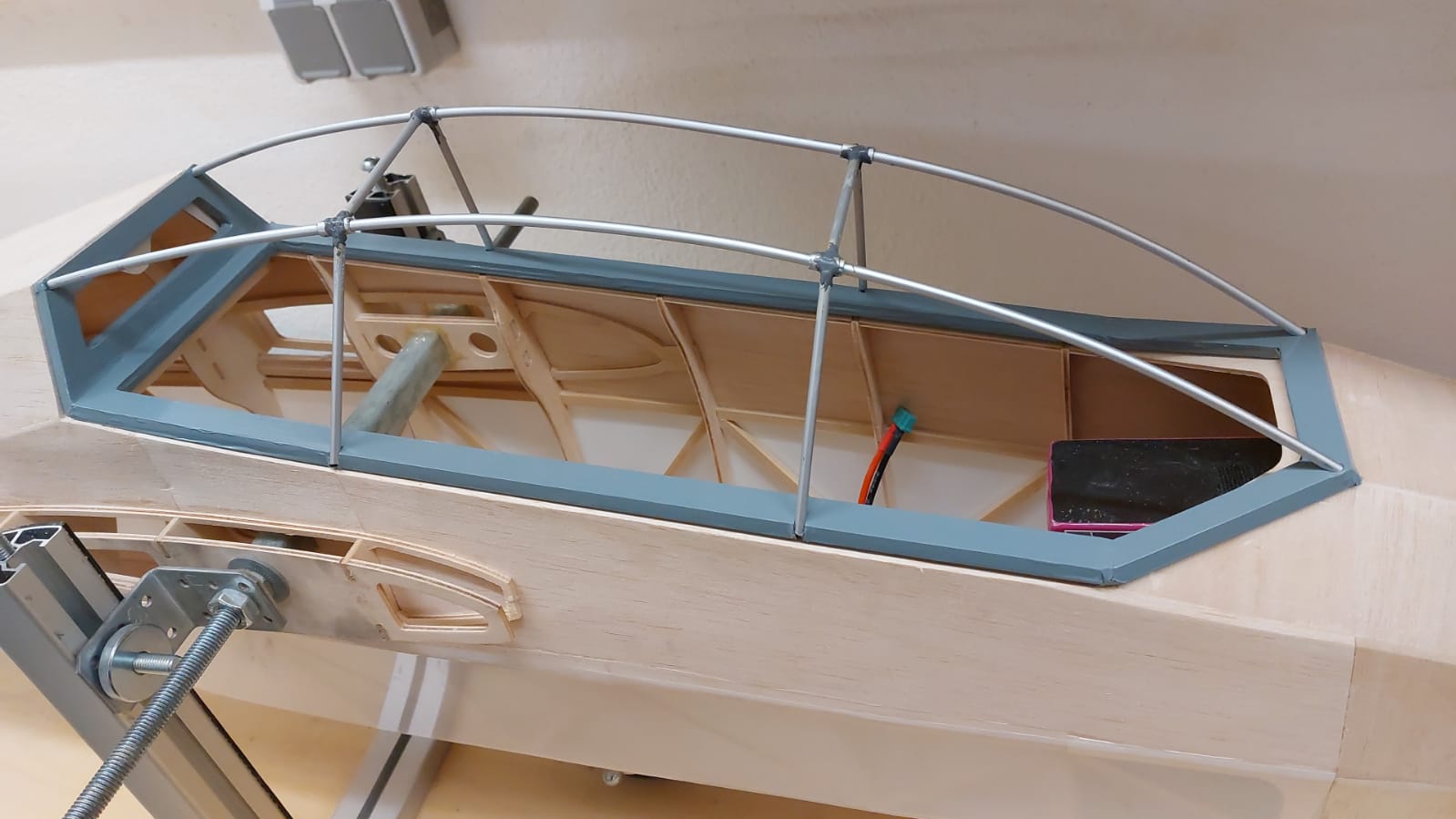

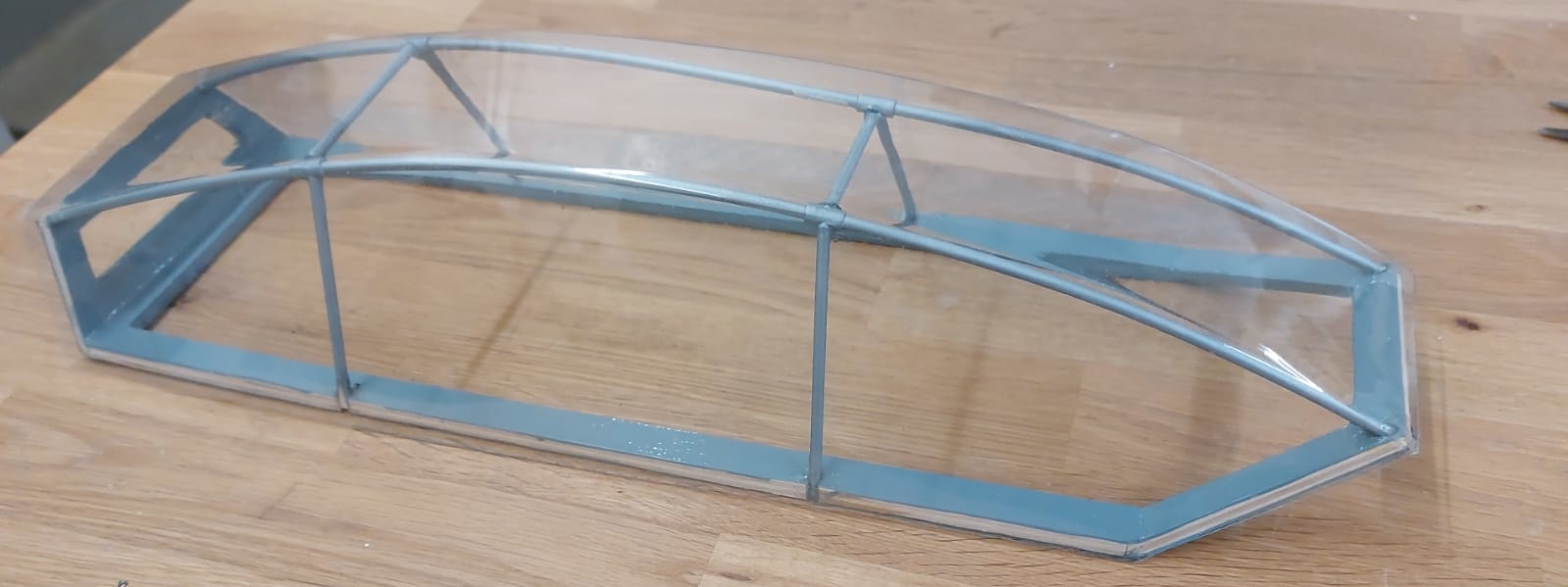

Die Haube setze ich zur Probe auf den Rahmen.

Probeeinbau Haube

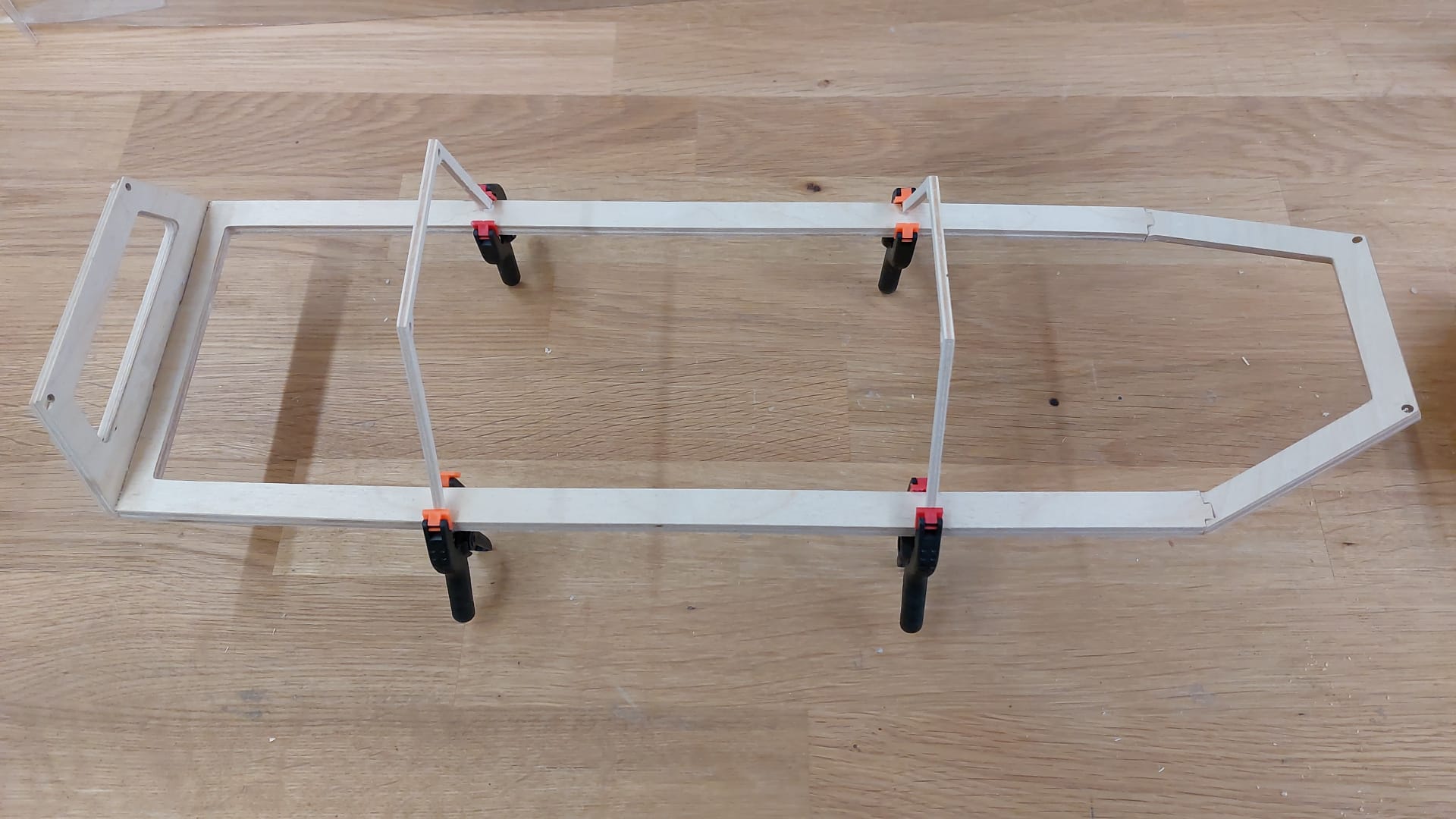

Nach dem Aushärten des Klebers können die beiden Stützrahmen eingeklebt werden.

Stützrahmen verkleben

Stützrahmen verkleben

Ich habe danach die vorgesehenen Rundstäbe eingebaut und dabei festgestellt, dass dieser gesamte Aufbau insgesamt nicht stimmig ist.

Versuchsaufbau

Der Verlauf der Rundstäbe ist nicht gleichmäßig und der Abstand der beiden Stützen zur Kabinenhaube ist viel zu ungenau.

Die vordere Stütze ist zu niedrig (ca. 12 mm).

Zunächst dachte ich, ich hätte die beiden Stützen vertauscht – ein probeweiser Umbau zeigte, dass dies nicht der Fall ist, da dann die Breite der Quertraverse nicht mehr in die Haube gepasst hat.

Der Linienverlauf der Rundstäbe war dabei ebenfalls inakzeptabel.

Versuchsaufbau

Versuchsaufbau

Ich wollte einen Versuch machen und die vordere Stütze um ca. 12 mm höher neu anfertigen.

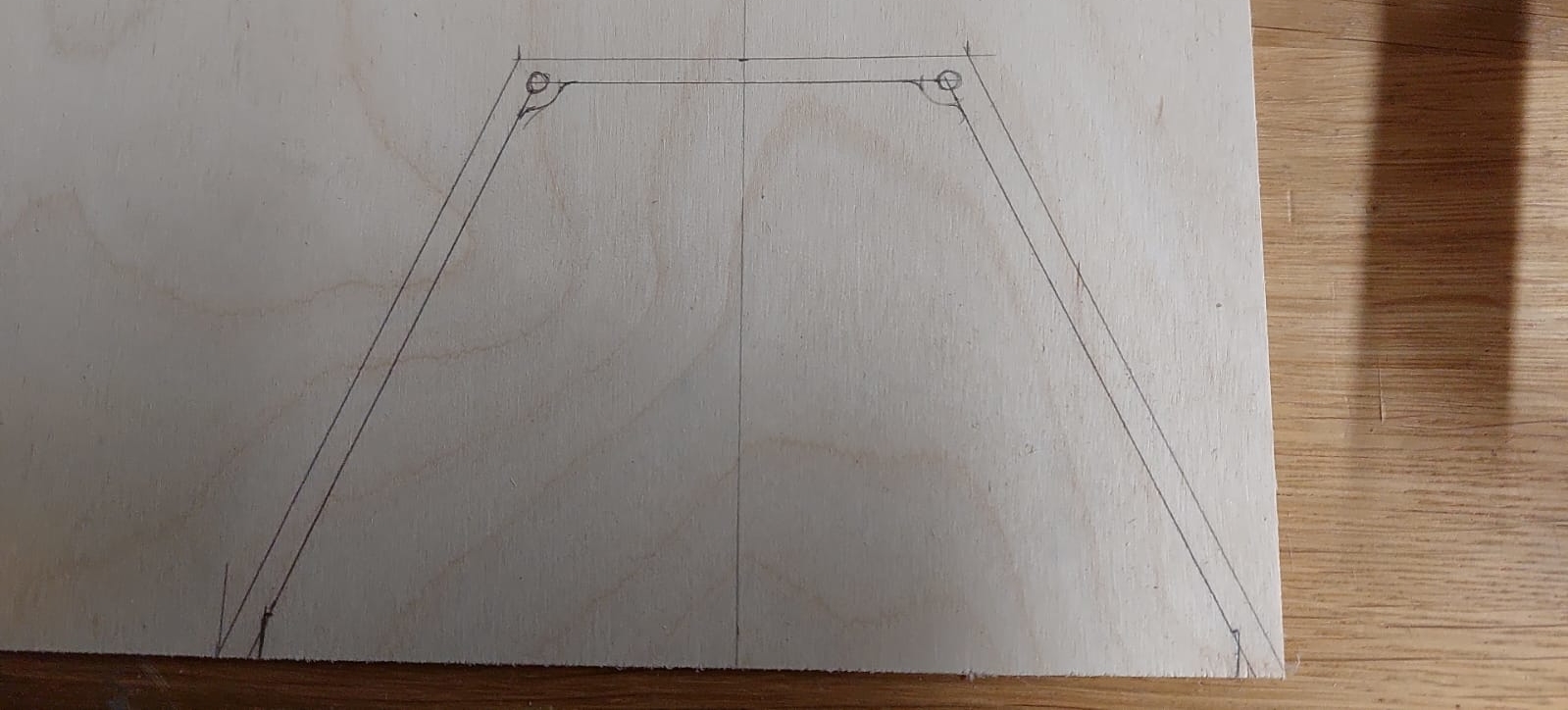

Aufriss vordere Stütze

Diesen Plan habe ich aber wieder verworfen und mich dazu entschlossen, die Haube mit etwas mehr Aufwand neu zu gestalten.

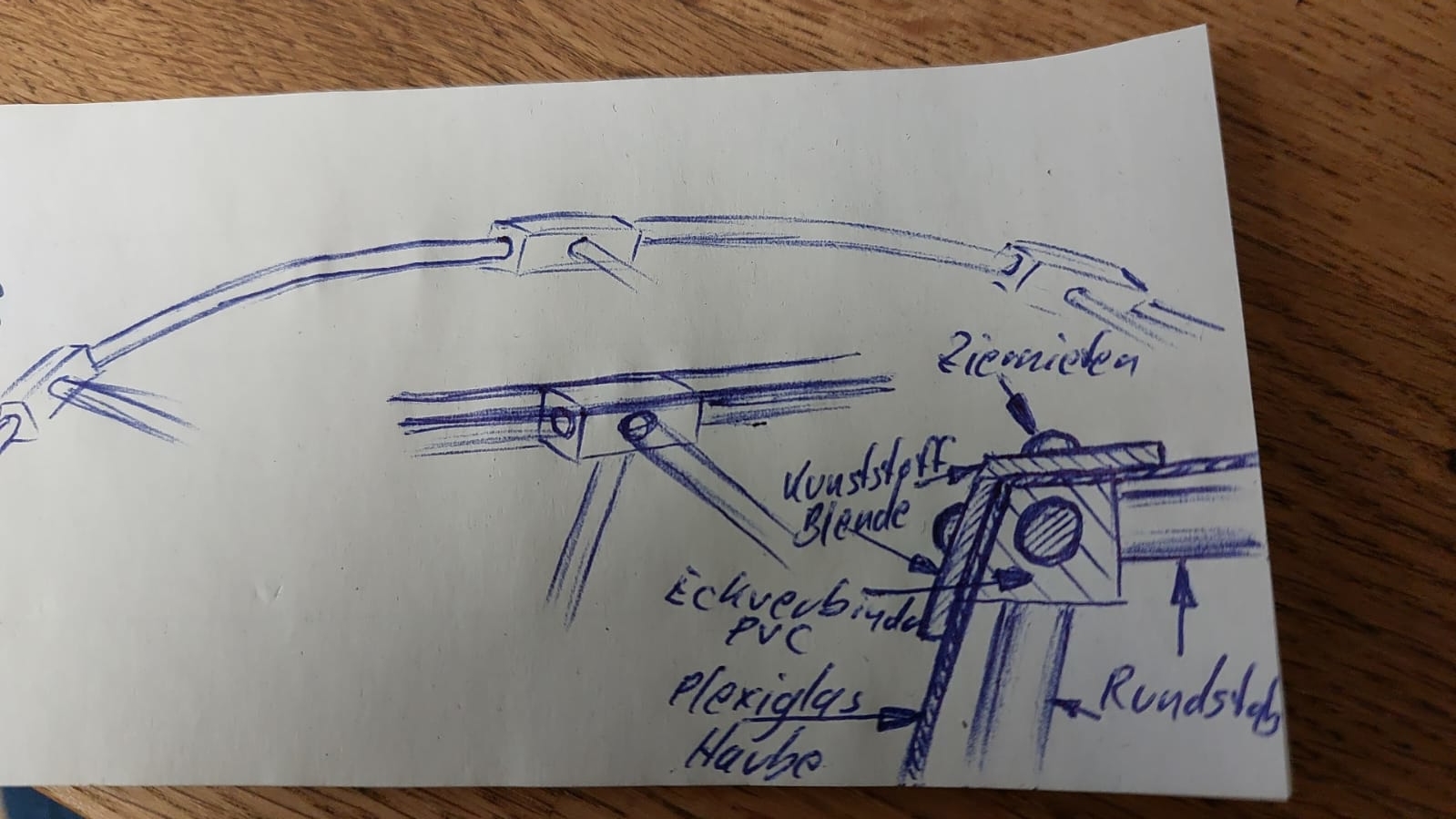

Entwurfskizze

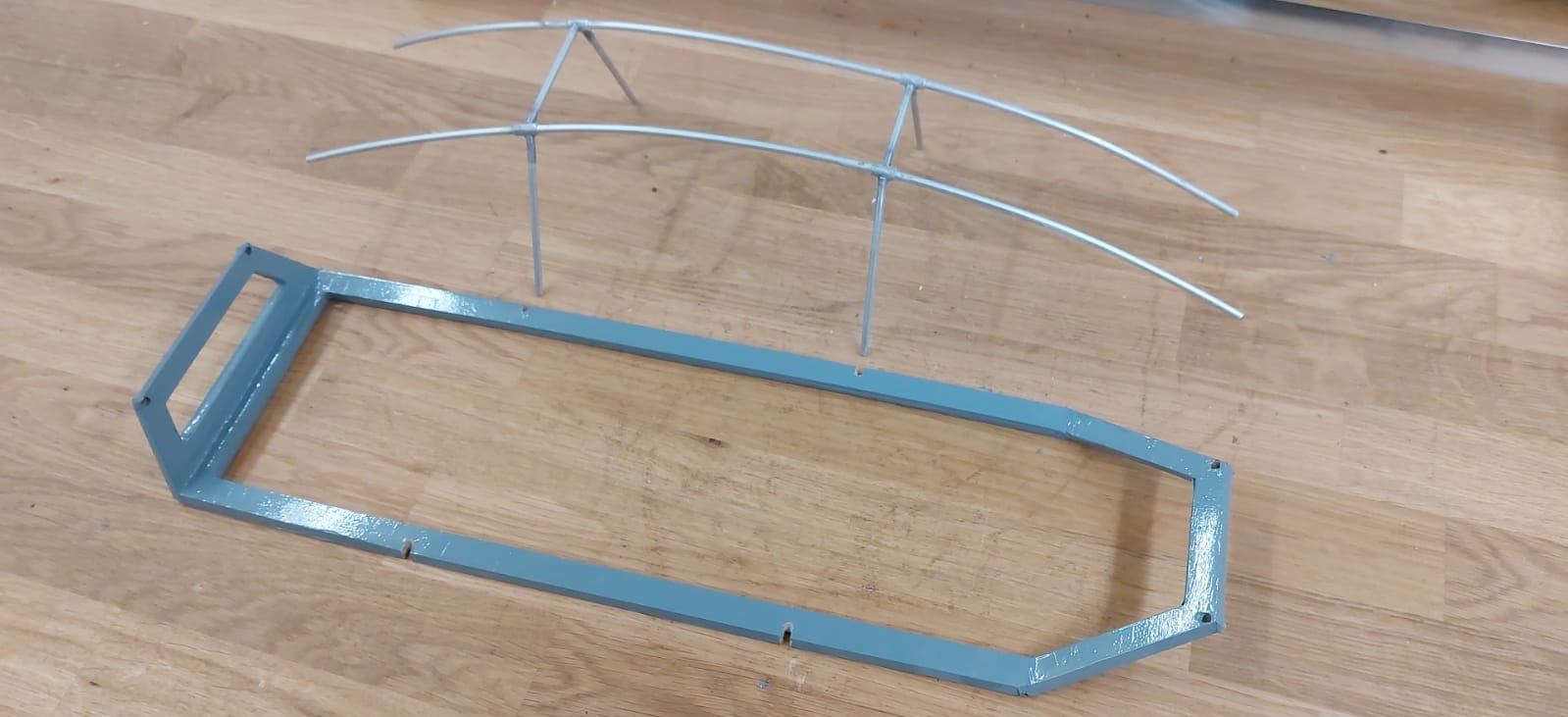

Ähnlich, wie beim Original Bergfalken, werde ich die Abstützung aus Aluminium-Rundmaterial anfertigen.

Statt der in der Skizze gezeichneten Eckverbinder aus PVC werde ich Aluminiumhülsen anfertigen

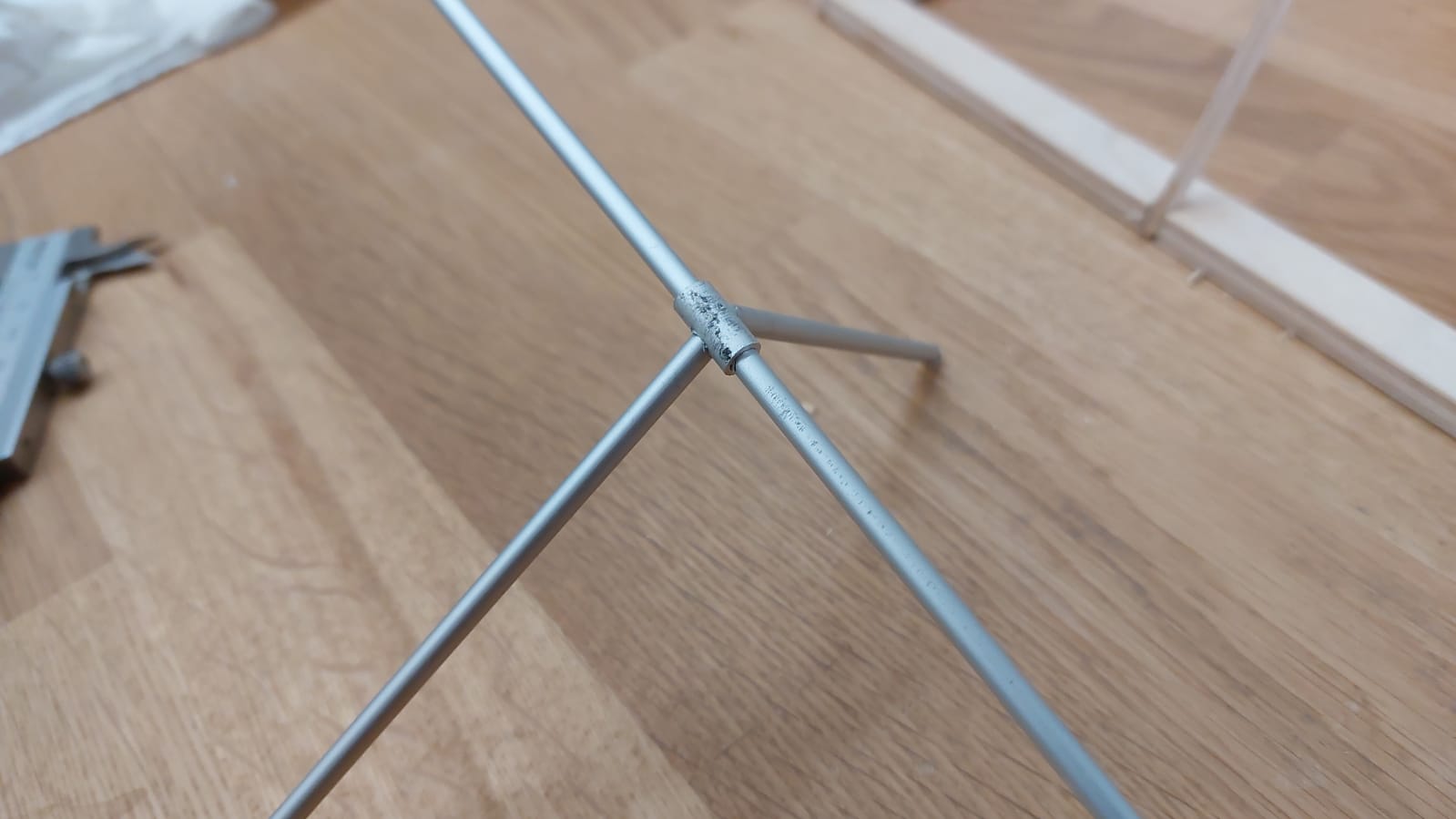

Ein erster Versuch, diese Konstruktion mit Aluminium-Rohren und Rundstäben zu realisieren war vielversprechend.

Versuchsaufbau

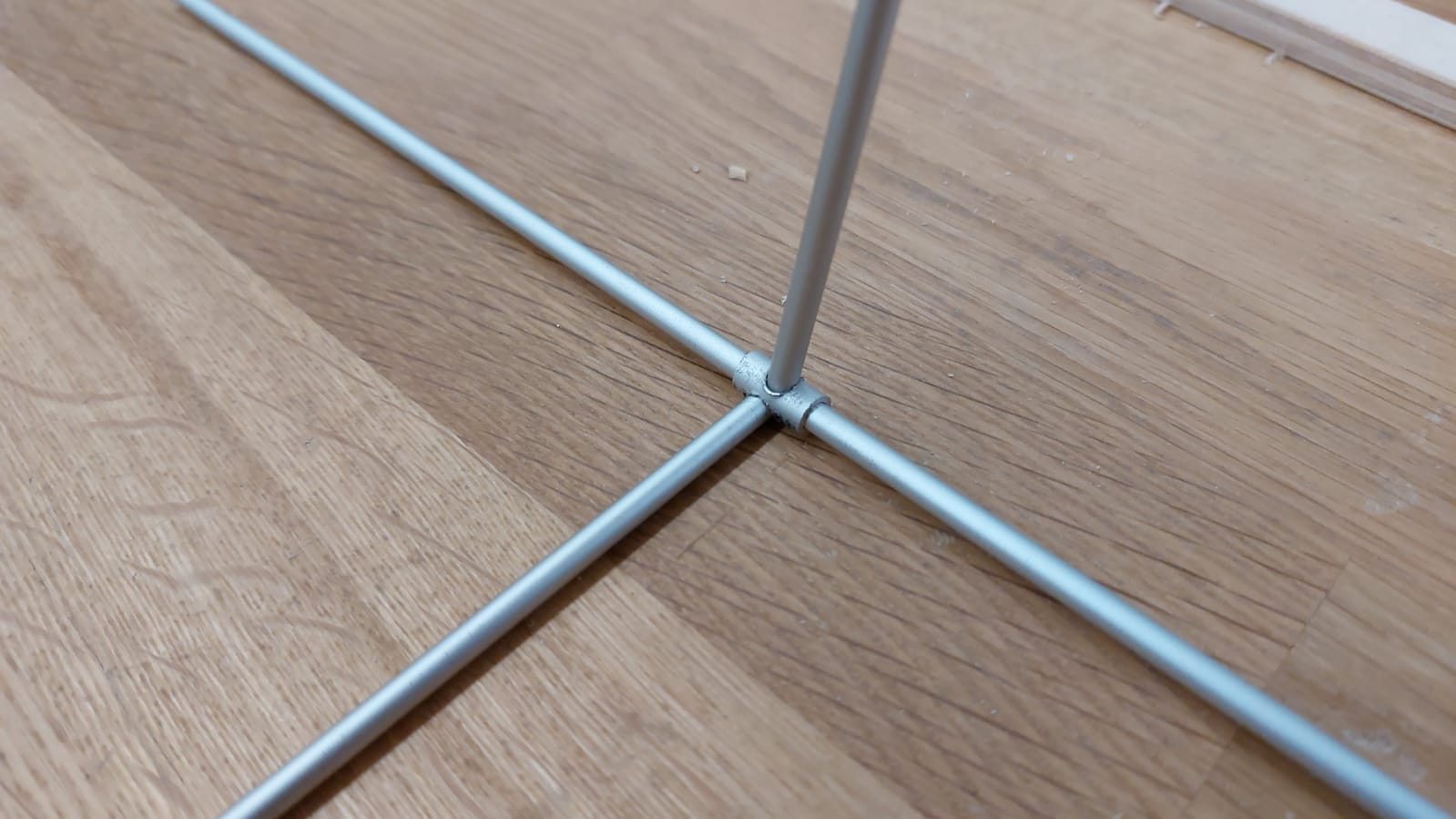

Ich verwende Rundstäbe mit einem Durchmesser von 4 mm für die Gestänge und die passenden Rohre mit einem Außendurchmesser von 6 mm für die Verbindungshülsen.

Versuchsaufbau

Versuchsaufbau

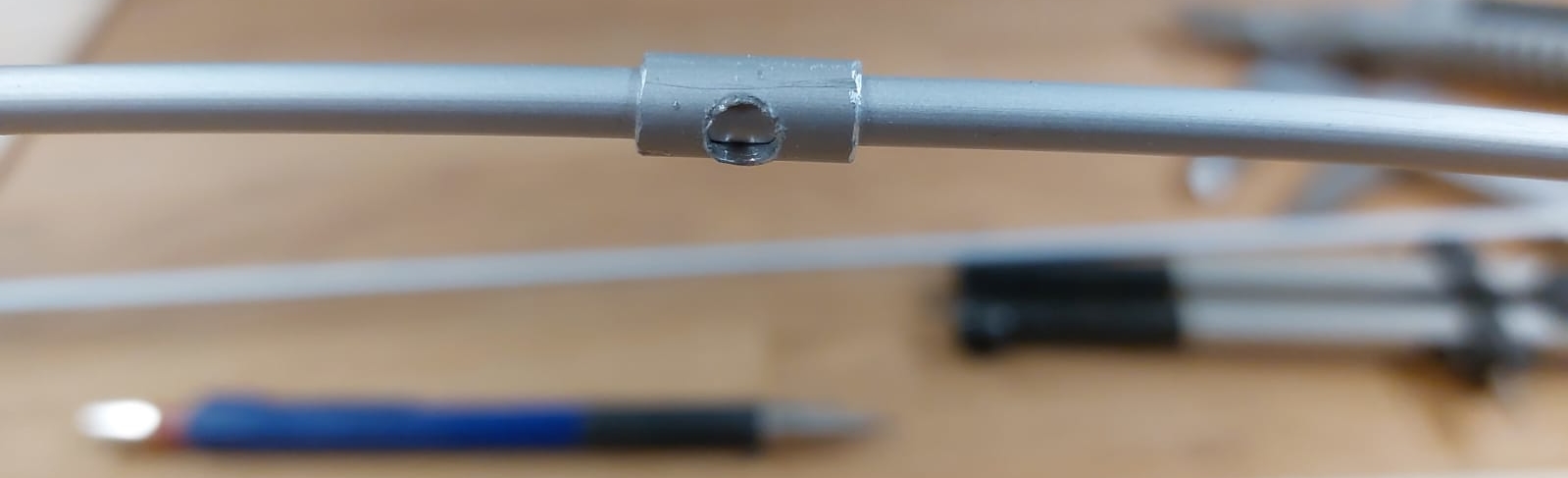

Querbohrungen im entsprechenden Winkel zueinander dienen als Fixierung.

Versuchsaufbau

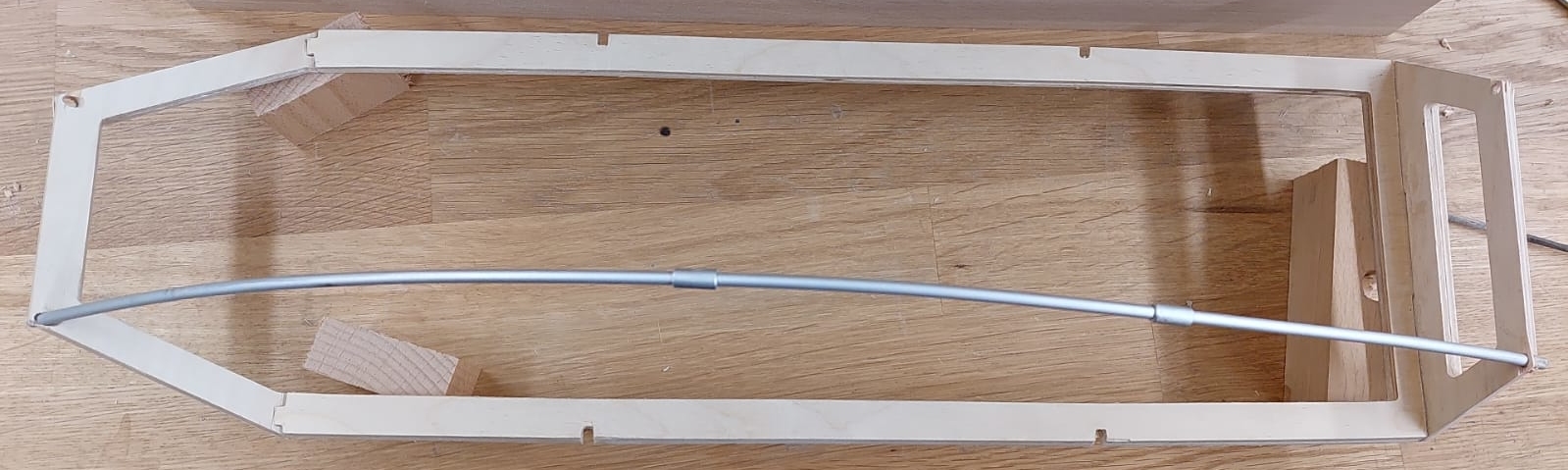

Um das Gestänge in die Kabinenhaube einzupassen, zeichne ich die Form der Haube auf ein Brett, das als Biegeschablone dient.

Biegeschablone

Die Verbindungshülsen werden abgelängt und entgratet.

Verbindungsknoten

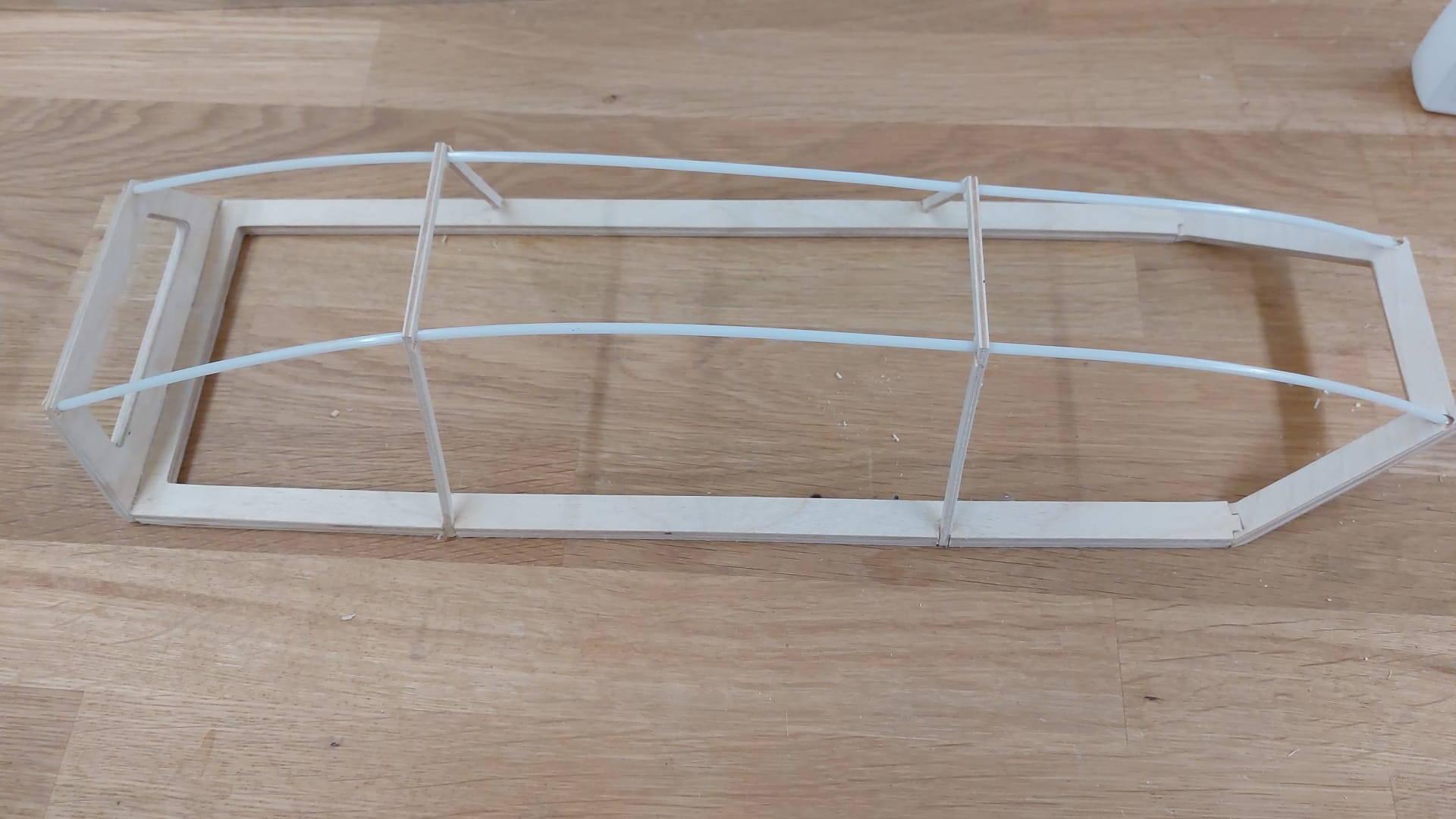

Ich bohre zunächst jeweils eine Querbohrung in die Hülsen und biege die Längsholme entsprechend der Haubenform.

Querbohrungen

Zur Überprüfung baue ich den Holm in den Rahmen ein.

Probeeinbau

Probeeinbau

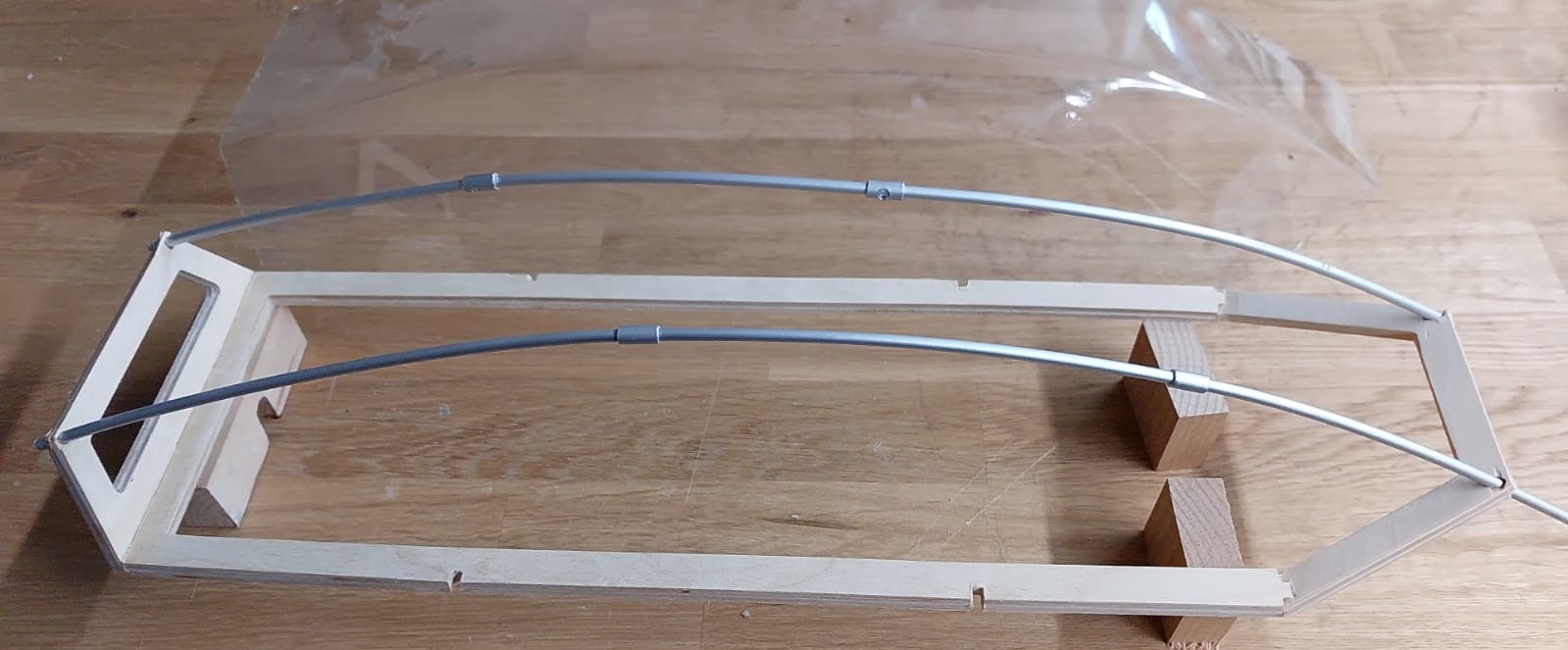

Die grob vorgeschnittenen Haube lege ich zum Anpassen des Gestänges auf den Rahmen und korrigiere die Stäbe, bis ein harmonischer Bogen der Form der Haube folgt.

Probeeinbau

Analog dazu der zweite Längsholm.

Der zweite Längsholm

Probeeinbau

Die Positionen der Verbindungshülsen werden an den Aussparungen der Rahmenbasis ausgerichtet und markiert.

Ausrichten der Hülsen

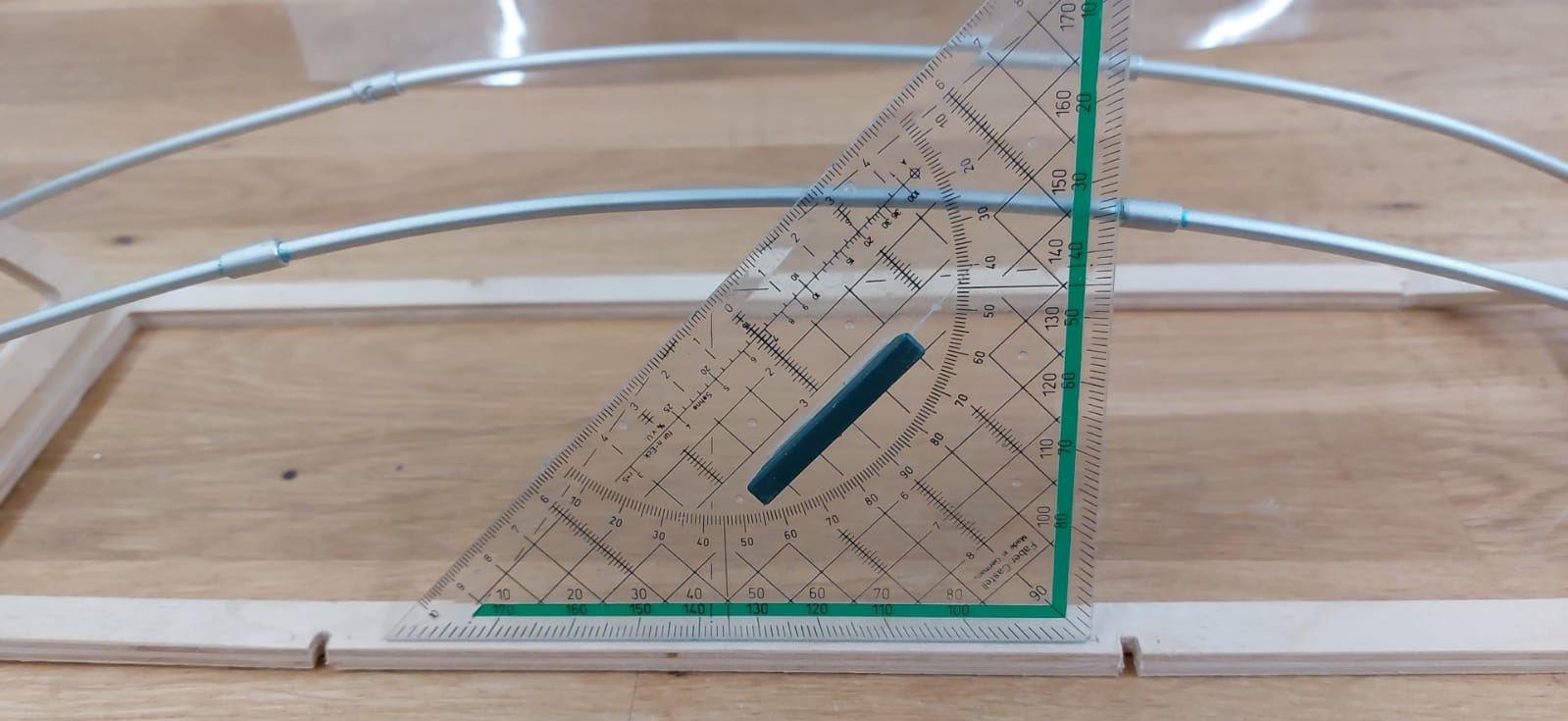

Die Querstreben werden eingepasst.

Querstreben einpassen

Die Stützstreben werden eingepasst.

Stützstreben einpassen

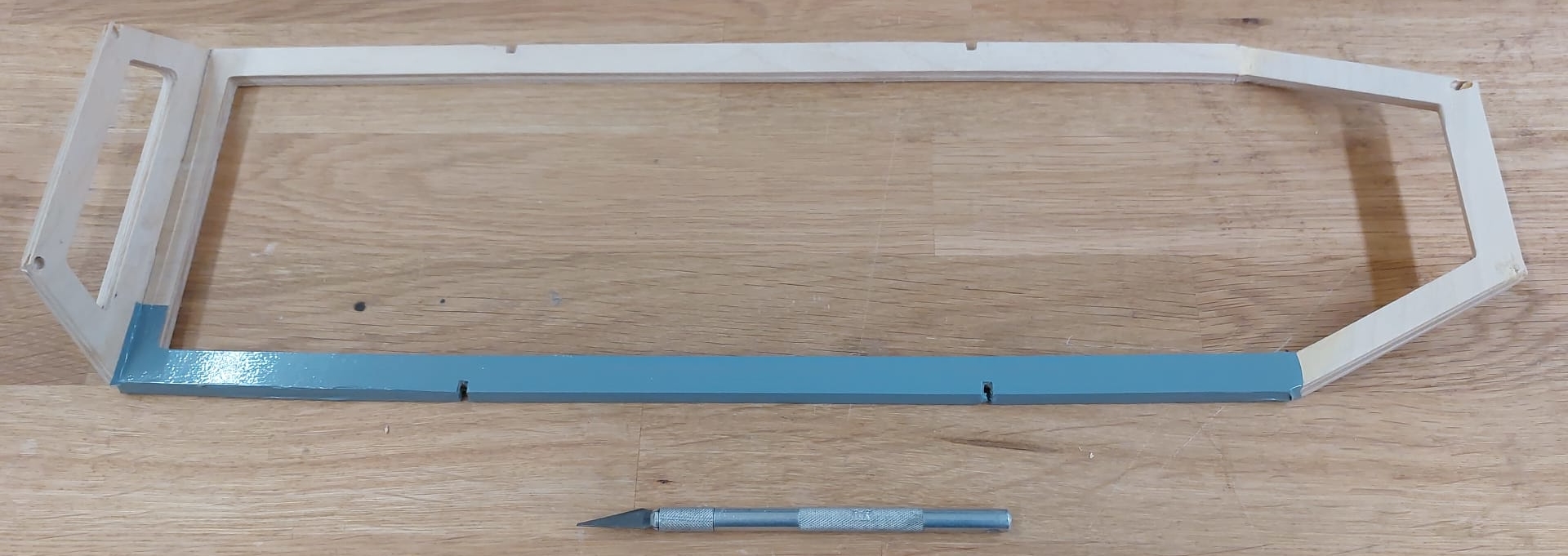

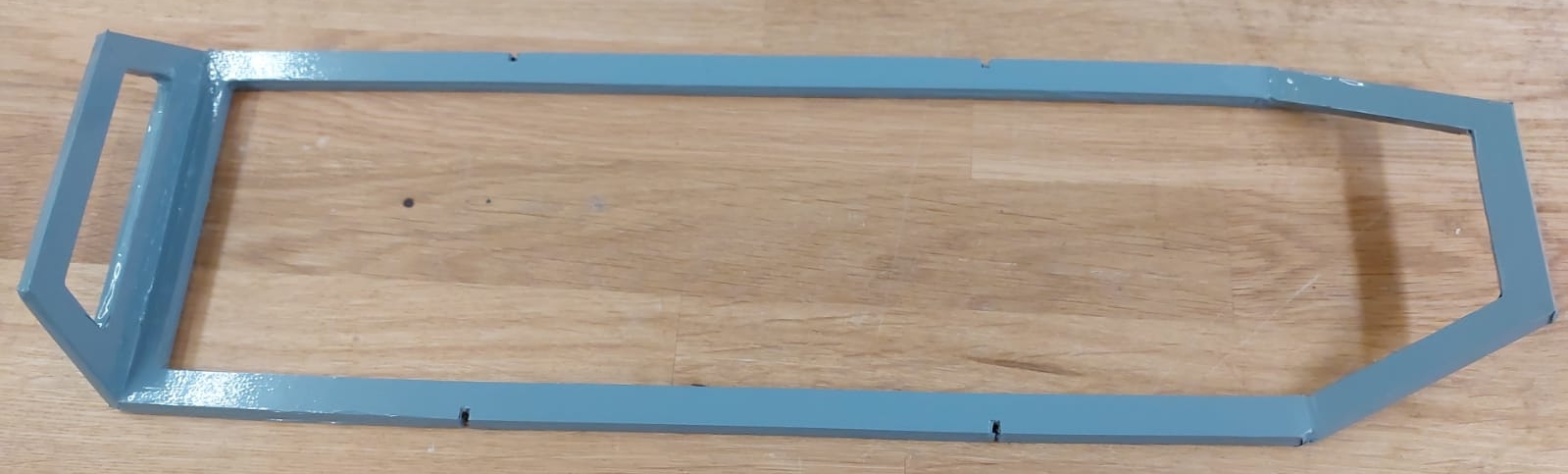

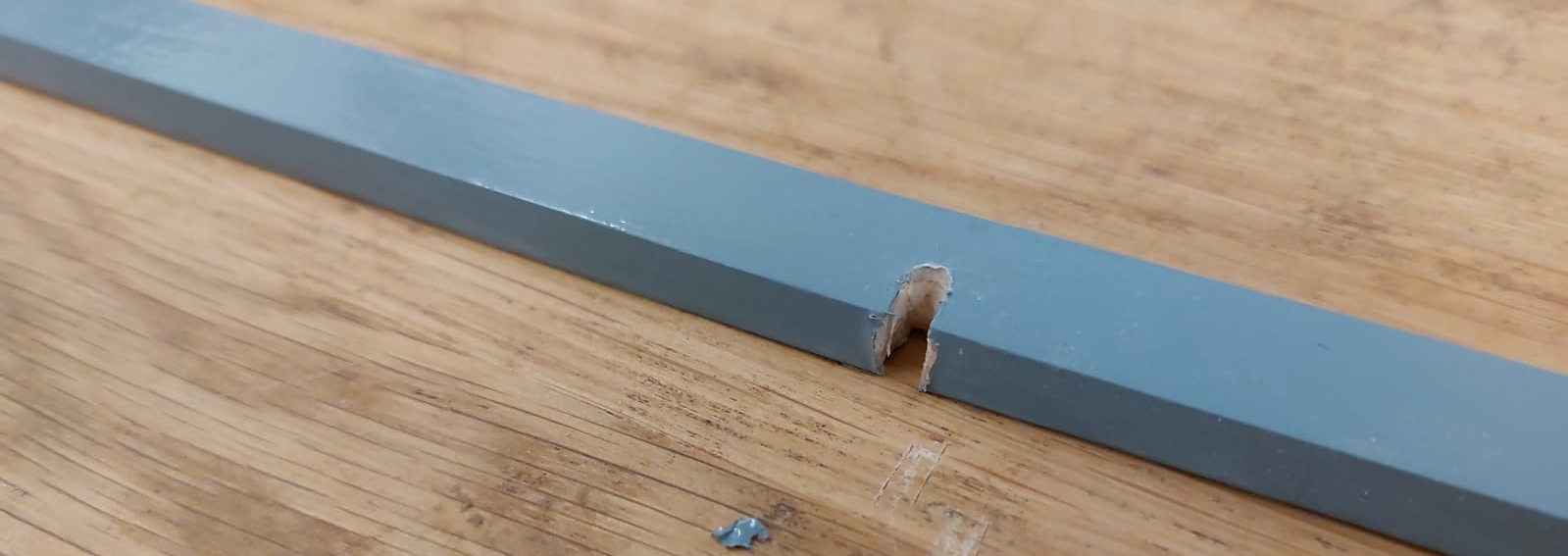

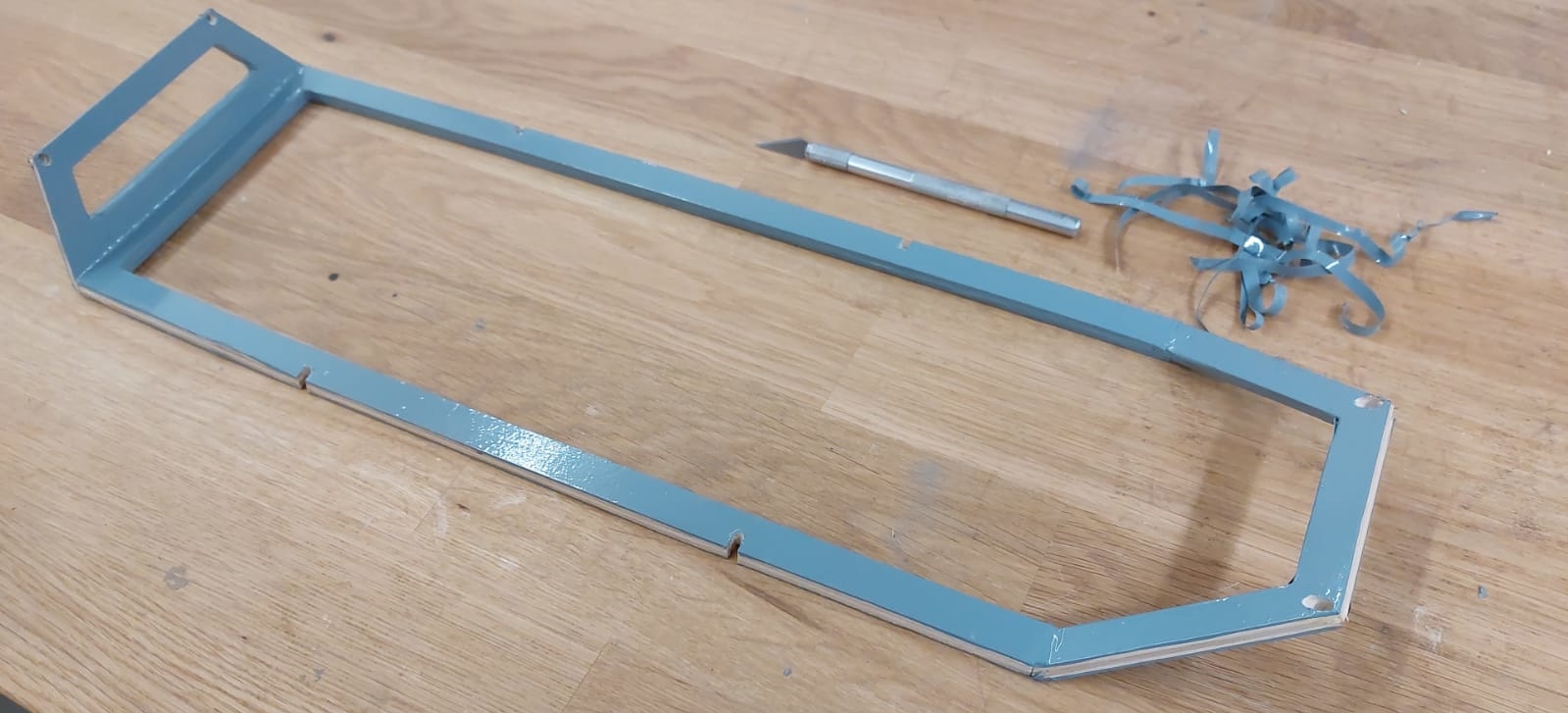

Bevor nun alle Teile zusammengeklebt werden, spachtele ich die Übergänge und foliere den Rahmen mit grauer ORACAL-Folie.

Basisrahmen folieren

Basisrahmen folieren

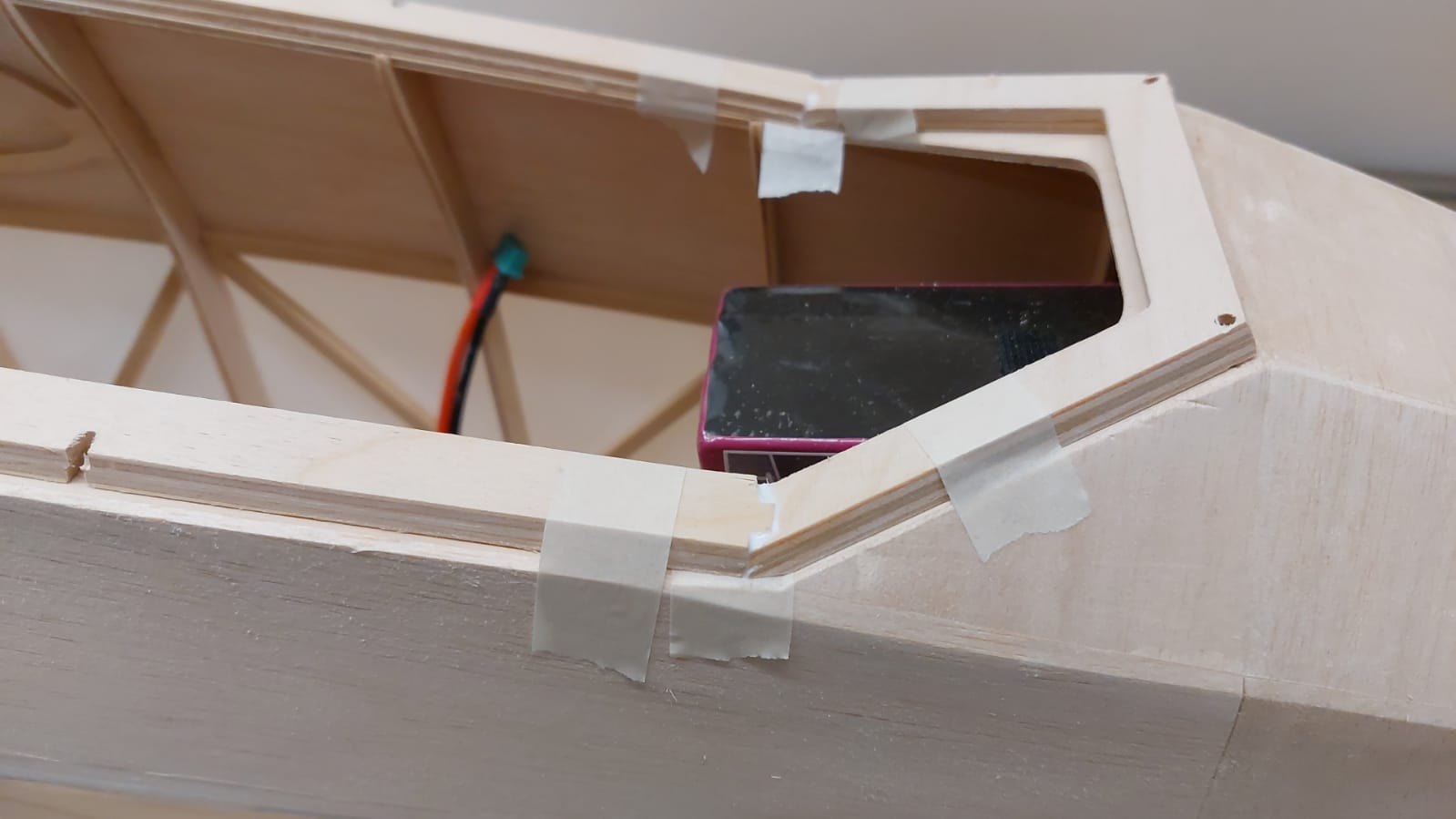

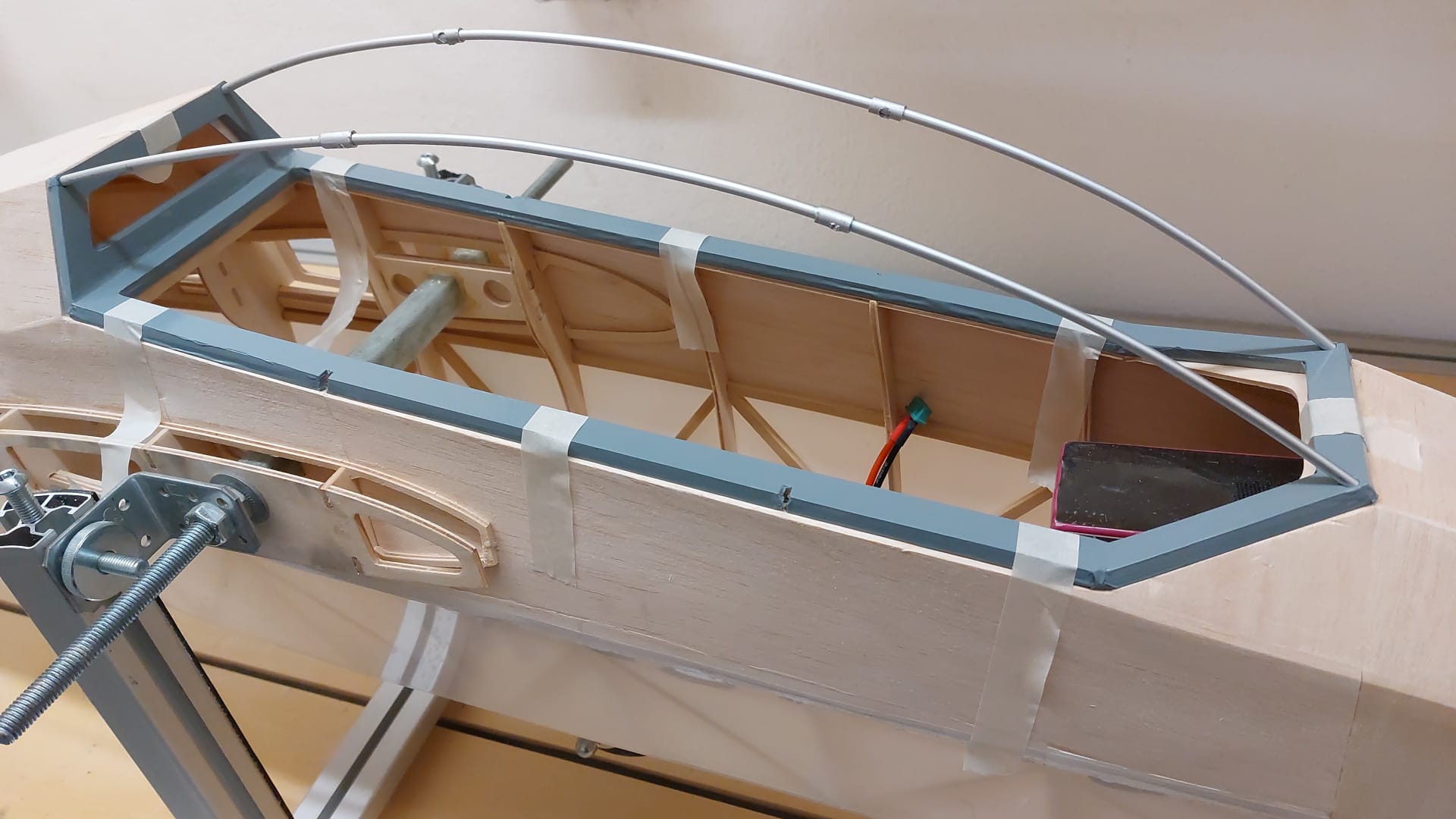

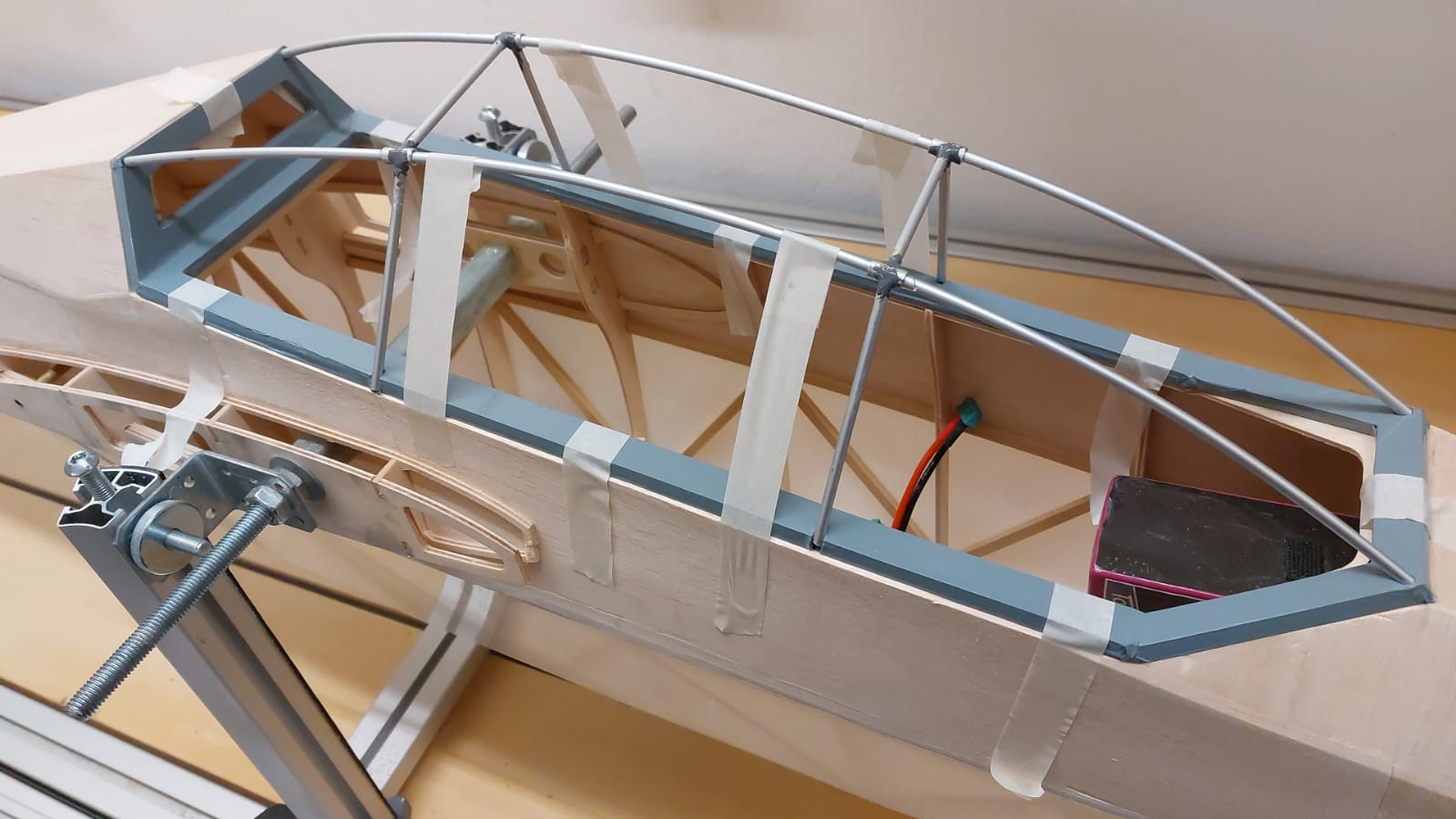

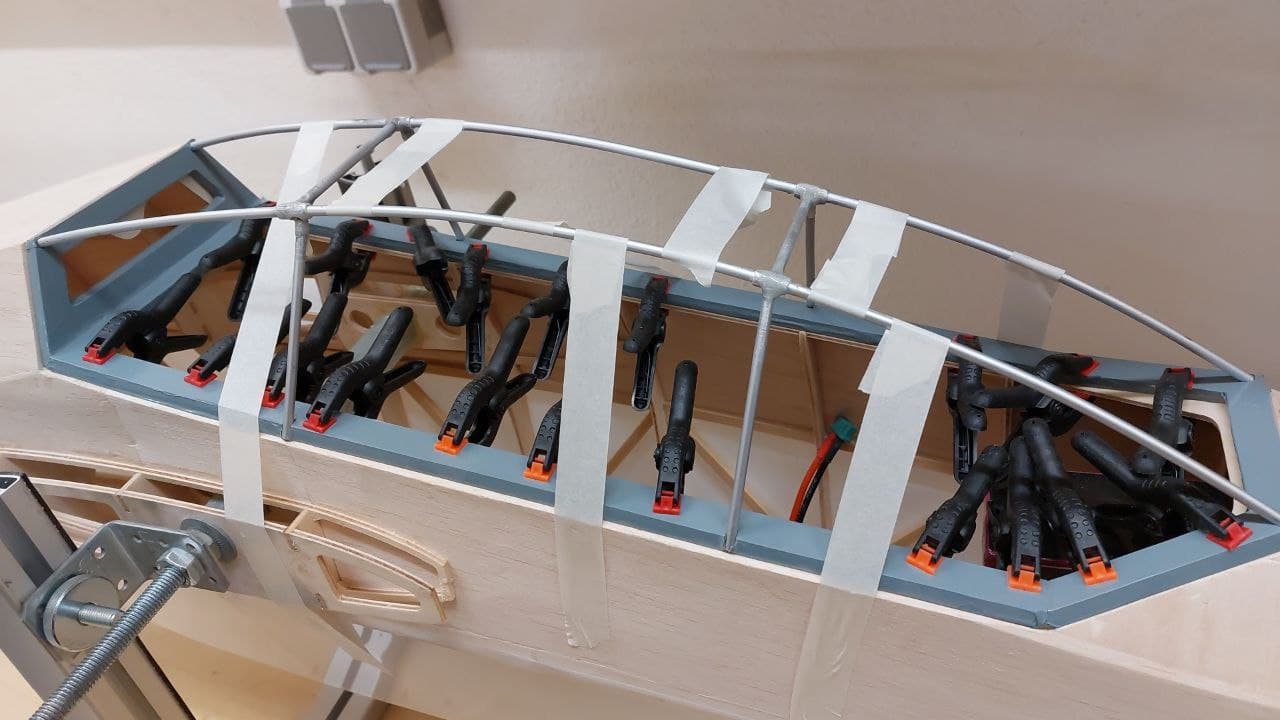

Damit beim Einbau des Gestänges der Basisrahmen nicht verzogen wird, befestige ich ihn mit Klebeband am Rumpf.

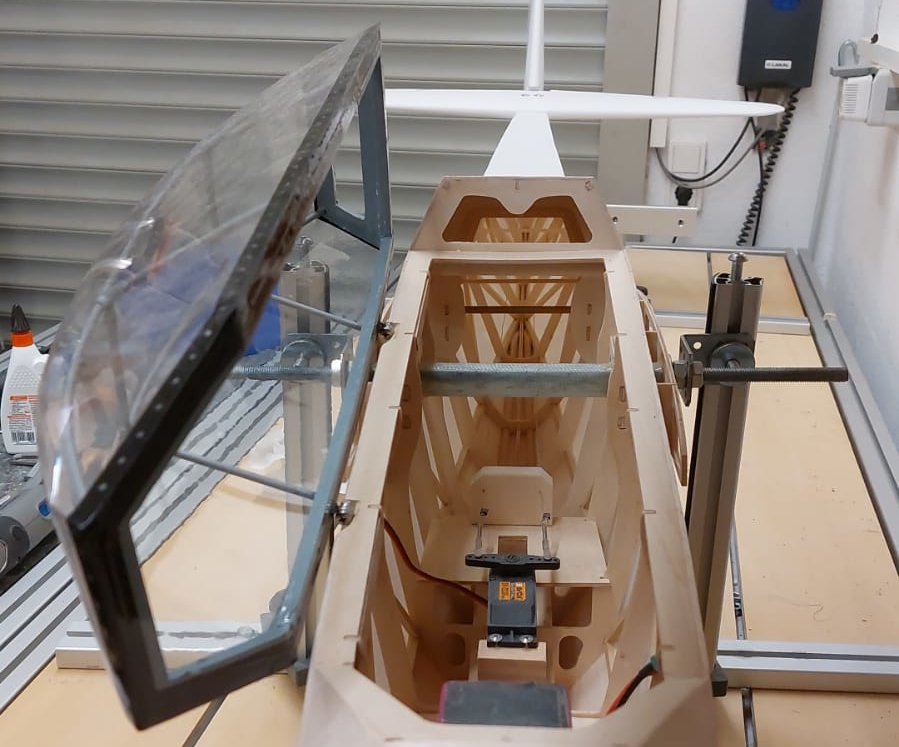

Fixierung des Kabinenrahmens

Die Stützen und Querstreben werden mit 2K-Epoxidkleber „Flüssigmetall“ eingeklebt.

Einbau der Streben

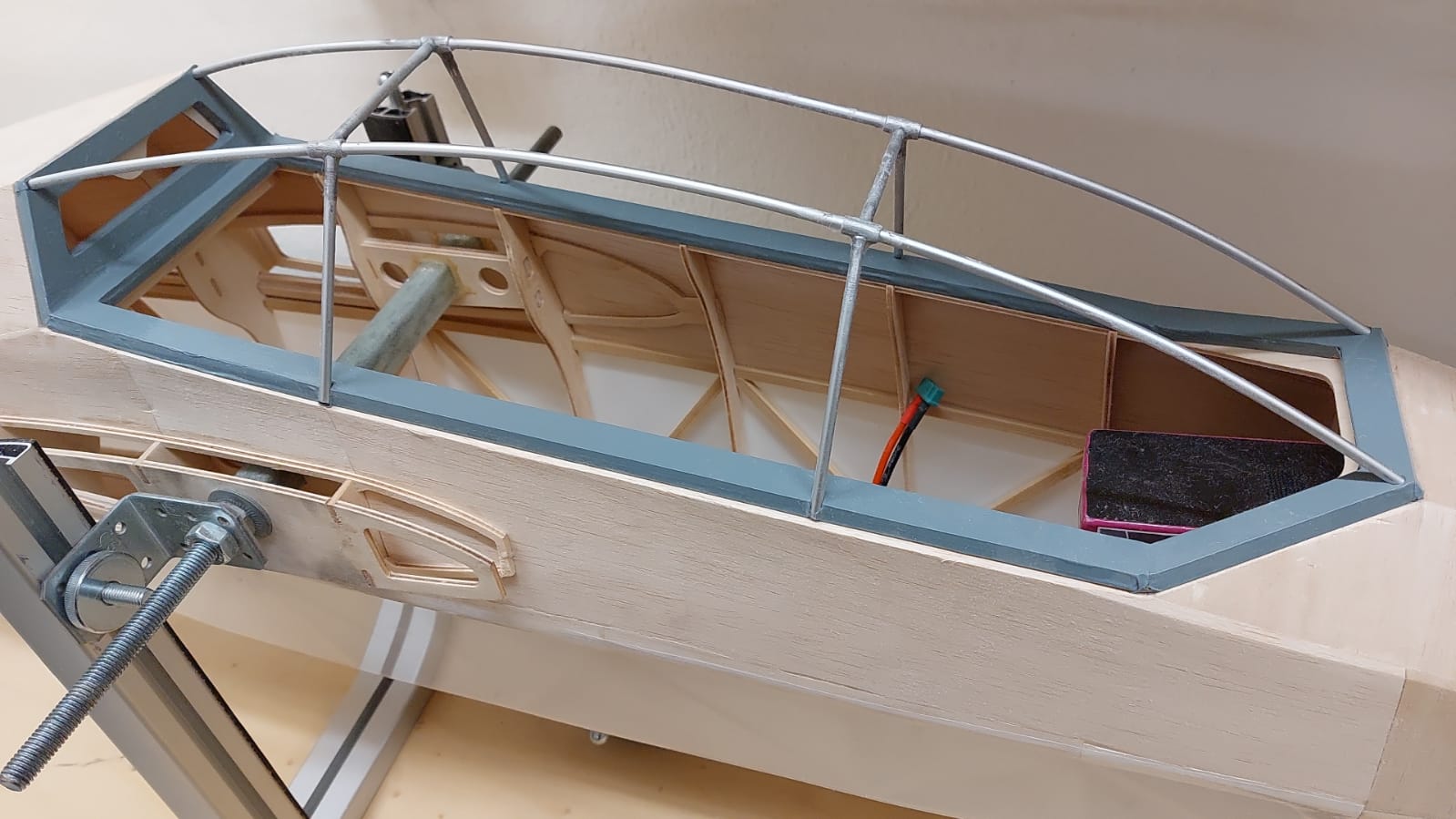

Nach dem Aushärten des Klebers könne die Klebebänder entfernt werden.

Der Basisrahmen liegt nahezu perfekt auf dem Rumpf.

Bevor nun das Gestänge mit dem Rahmen verklebt wird, werden die Klebestellen sauer verschliffen.

Probeeinbau

Beim Verschleifen der Klebestellen habe ich festgestellt, dass der Kleber für diese Konstruktion nicht geeignet ist.

Die Flächen sind zu klein – die Verbindung ist dadurch nicht stabil genug.

Also nehme ich alles noch einmal auseinander, reinige die Stäbe und Hülsen und mache einen zweiten Versuch mit UHU plus endfest (2K Epoxidkleber).

Klebeversuch 2

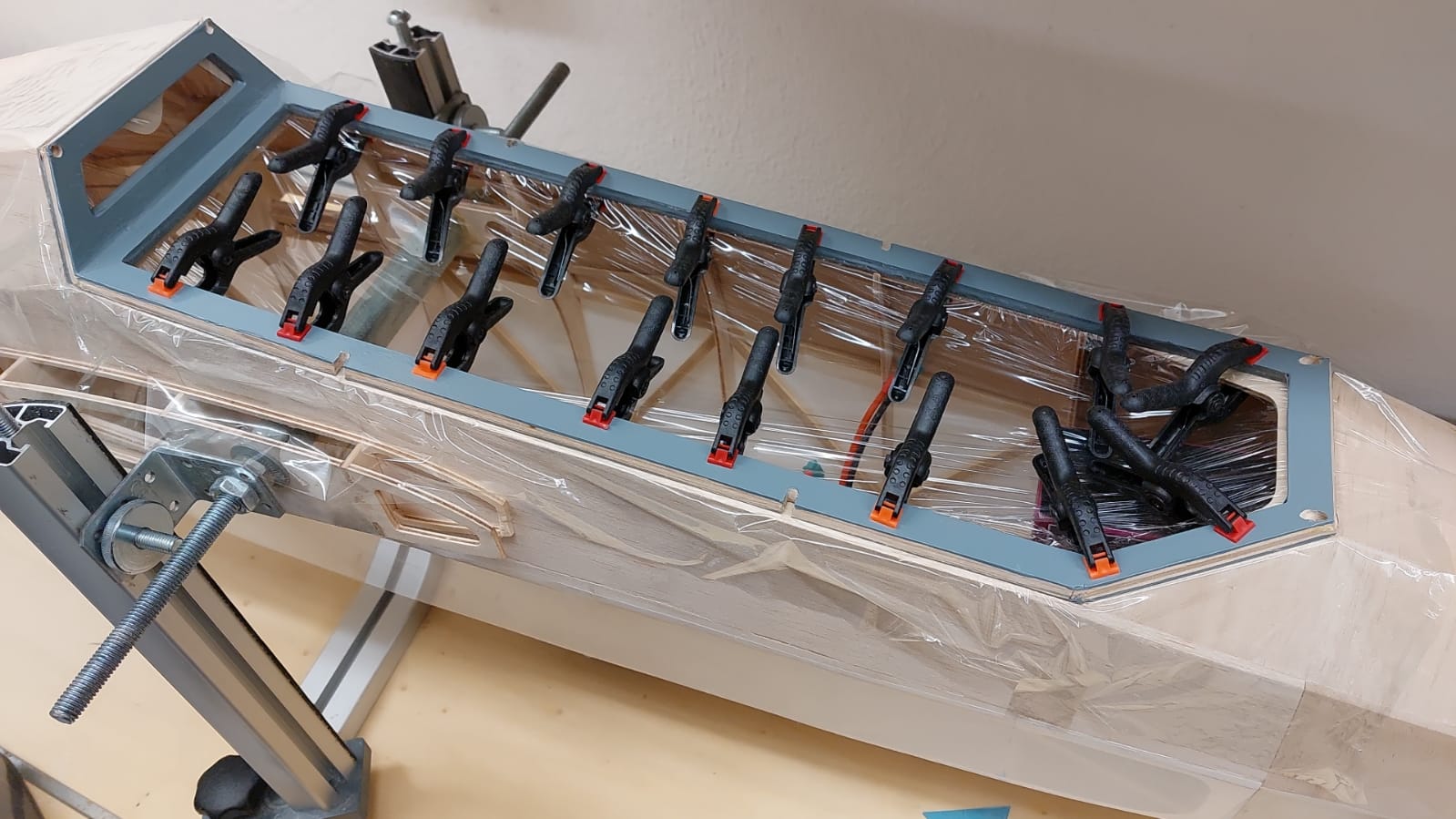

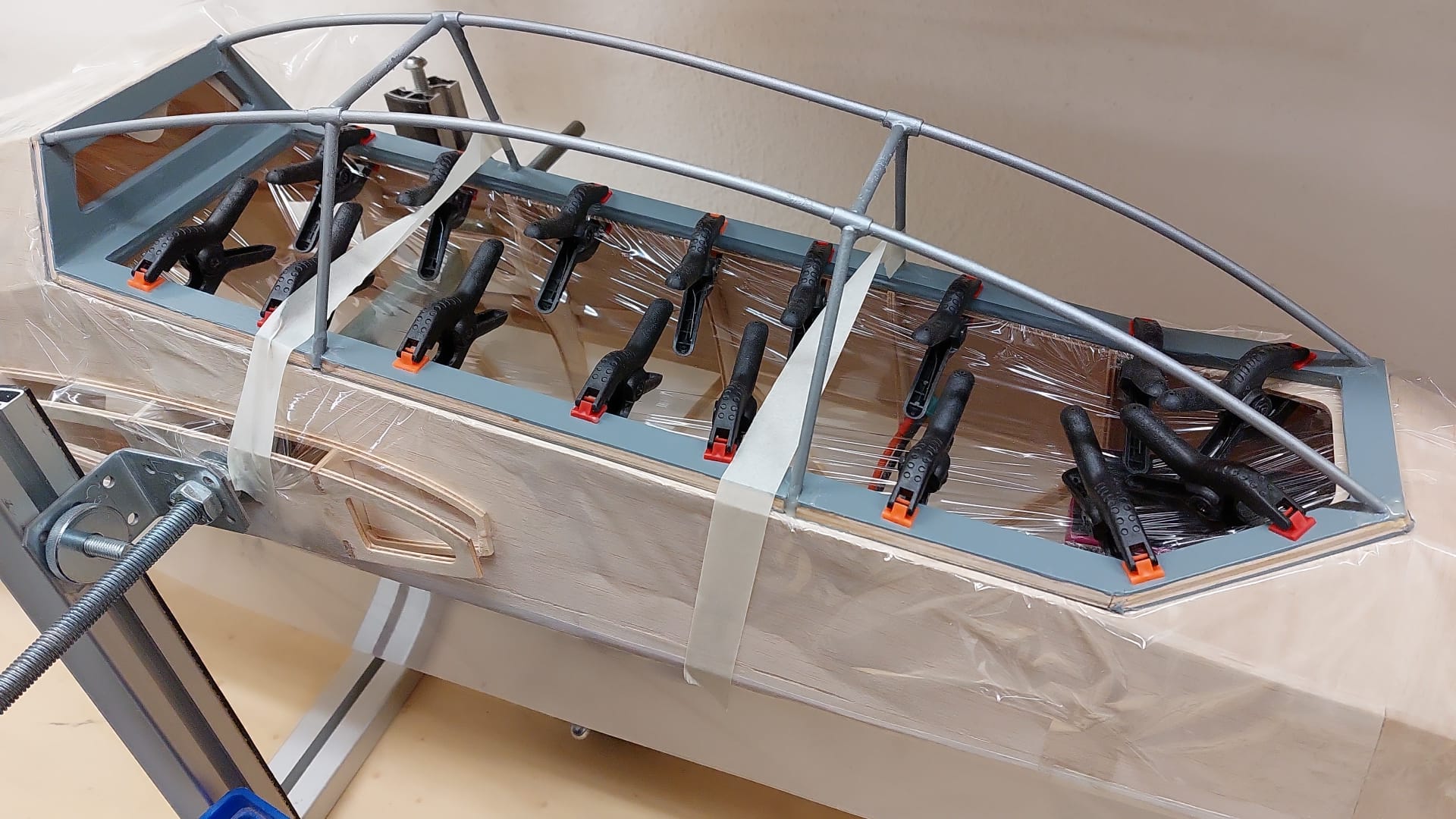

Dieses Mal befestige ich den Basisrahmen mit Klammern am Rumpf.

Die zusätzlichen Klebebänder dienen zum Aufbau des notwendigen Drucks auf die Klebestellen und zum Ausrichten des Gestänges, das zu diesem Zeitpunkt noch sehr labil ist.

Die Stabilität wird durch die Verklebung zwar erhöht aber erst durch die spätere Verbindung mit dem Basisrahmen seine endgültige Steifigkeit erhalten.

Der Basisrahmen dient momentan nur zur Positionierung des Gestänges.

Bevor das Gestänge mit dem Rahmen verklebt wird, werde ich das Gestänge verschleifen und lackieren und die Folie in den Bohrungen und Nuten entfernen,

damit der Kleber am Holz und nicht an der Folie haftet.

Klebeversuch 2

Nachdem der Kleber ausgehärtet ist, entferne ich das Klebeband und die Klammern und prüfe die Planlage des Rahmens.

Offenbar sind keine Spannungen innerhalb der Konstruktion – der Rahmen liegt plan auf.

Planlage prüfen

Das Gestänge nehme ich aus dem Rahmen und verschleife die Klebestellen.

Basisrahmen und Gestänge vorbereiten zum Verkleben

Die Folie an den Klebestellen des Rahmens wird entfernt.

Klebestellen freilegen

Klebestellen freilegen

Klebestellen freilegen

Die Klebefläche, auf der die Plexiglashaube verklebt wird, wird ebenfalls freigeschnitten.

Klebefläche freilegen

Das Gestänge lackiere ich mit Zink-Alu-Spray „silbergrau“.

Gestänge lackieren

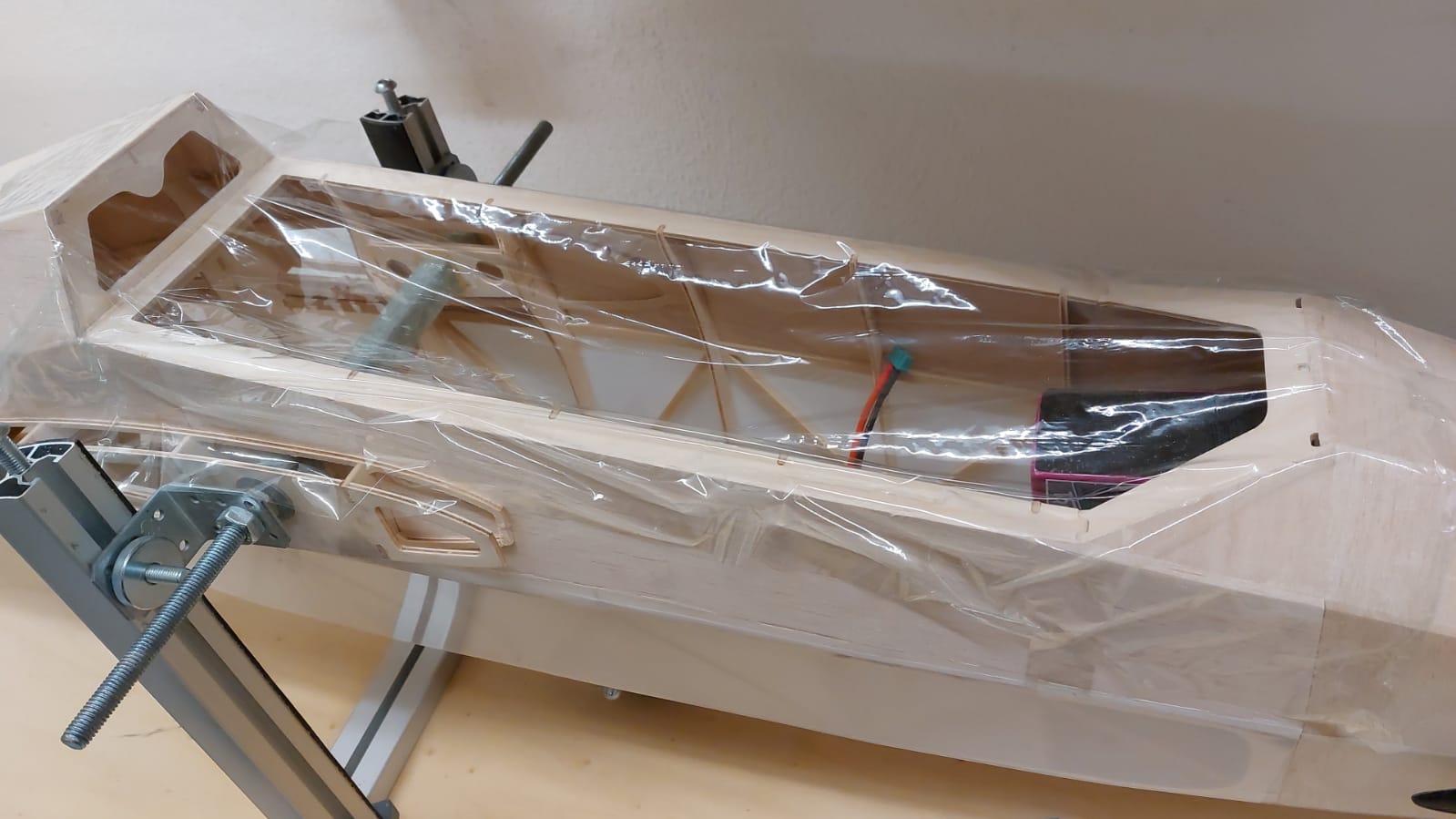

Damit beim Einkleben des Gestänges keine Verbindung mit dem Rumpf geschieht, schütze ich die Kontaktflächen mit Klarsichtfolie.

Schutzfolie auf den Kontaktflächen des Rumpfes

Erneut fixiere ich den Basisrahmen am Rumpf, um einem Verzug vorzubeugen.

Basisrahmen fixieren

Das Gestänge baue ich noch einmal zur Kontrolle ein.

Probeeinbau

Die Haube lege ich zur Überprüfung auch noch einmal auf das Gestänge.

Probeeinbau der Haube

Das Gestänge klebe ich mit UHU plus endfest (2K Epoxidkleber) in den Basisrahmen ein.

Einbau des Gestänges in den Basisrahmen

Die Plexiglashaube kann zugeschnitten werden.

Zuschnitt der Haube

Zum Verkleben mit dem Basisrahmen verwende ich UHU Allplast Spezialkleber und fixiere rundum mit Klebeband.

Verkleben der Haube

Nach dem Aushärten des Klebers entferne ich das Klebeband und ein paar Kleberreste und überprüfe noch einmal die Lage.

Dabei zeigt sich, dass trotz aller Vorsicht ein minimales Kippeln der Haube vorhanden ist.

Ich denke, dass es nach dem Einbau der Scharniere und der Verriegelung nicht mehr relevant ist.

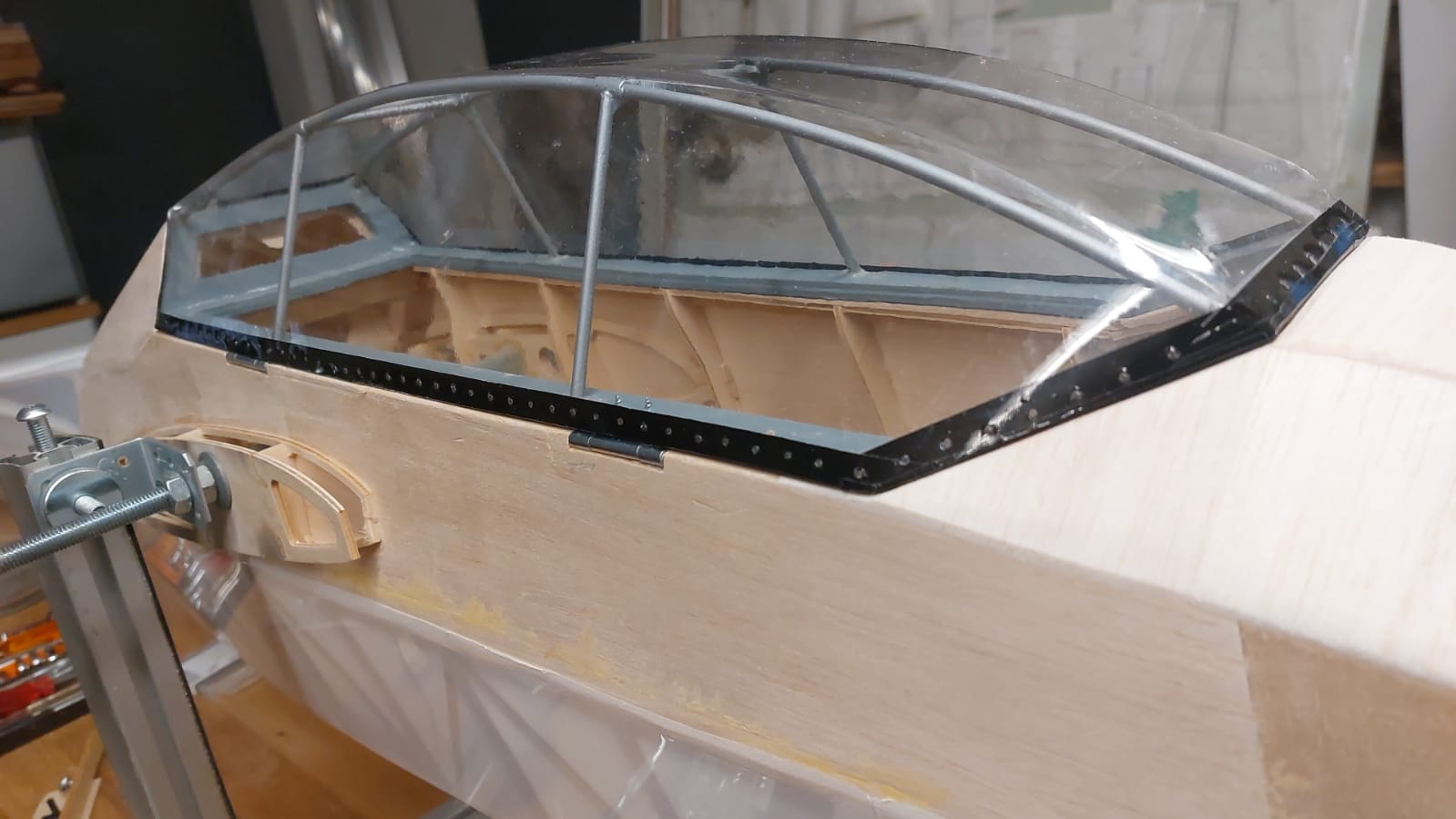

Probeeinbau

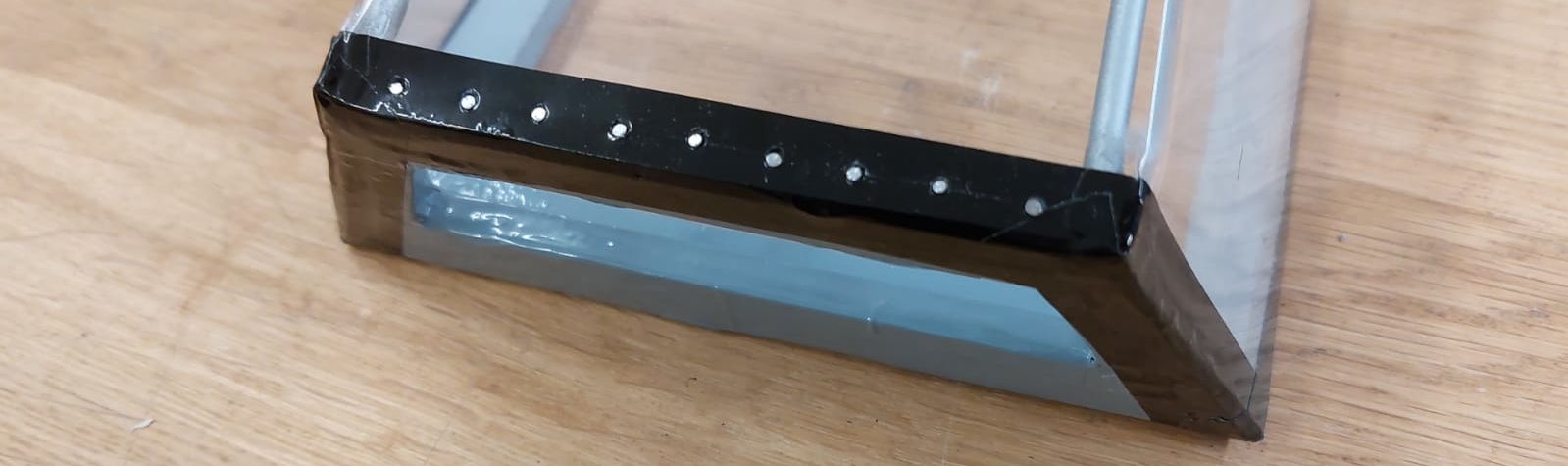

Mit ORACAL-Folie beklebe ich die Kante der Kabinenhaube und kaschiere damit einerseits den Kleber, der durch das Plexiglas zu sehen ist und andererseits dient sie als Kantenschutz.

Kabinenrand mit schwarzer Folie beklebt

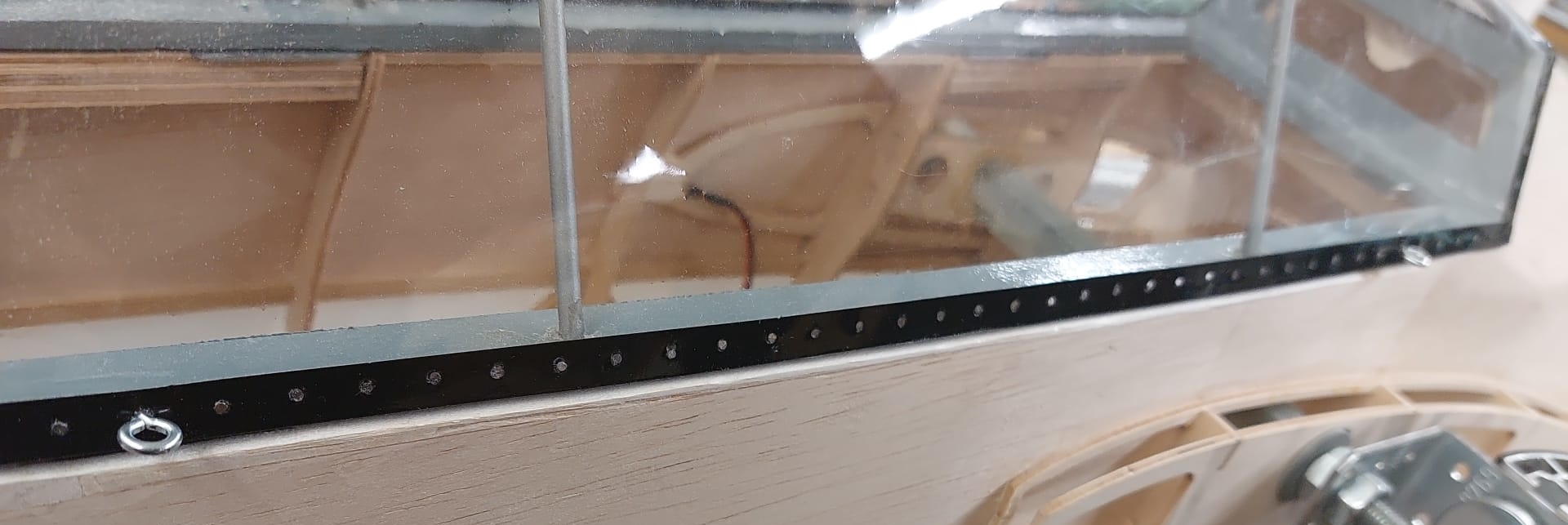

Um nun der Haube ein i-Tüpfelchen aufzusetzen werde ich den Rand mit einer Reihe „Nieten“ versehen.

Kabinenrand Detailansicht

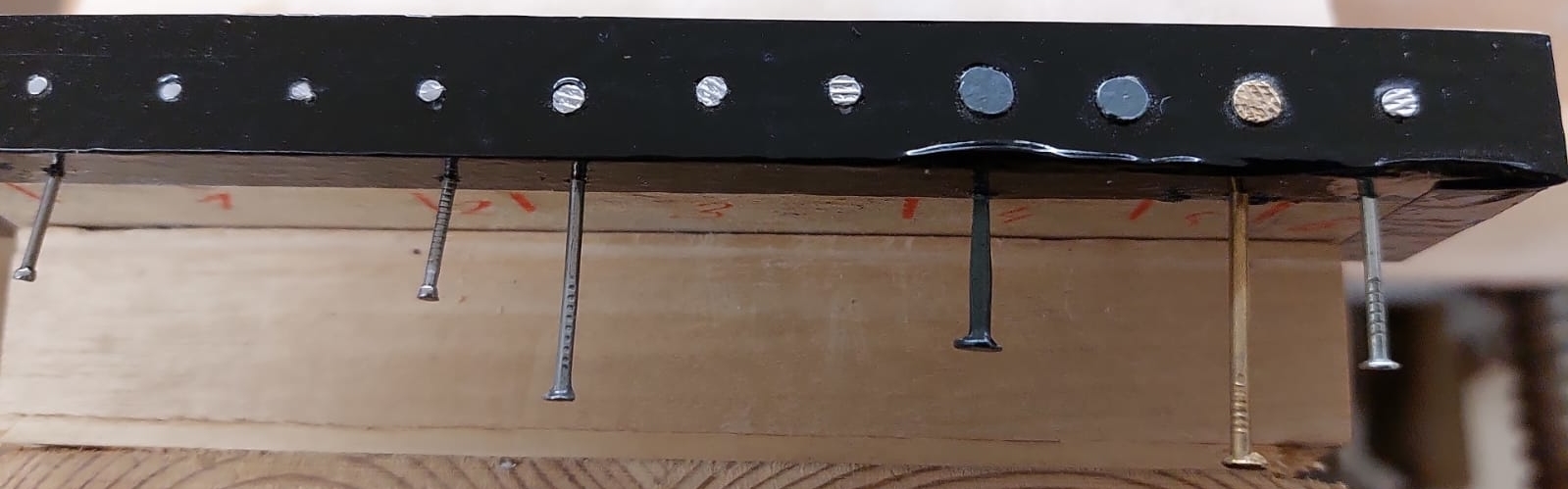

Mit dem Dremel und einem 1,0 mm bzw. 1,5 mm Bohrer mache ich zunächst einige Bohrungen in ein Sperrholzbrettchen, das ich mit der schwarzen Folie beklebt habe, und starte eine Versuchsreihe.

Holzbohrer 1,5 mm

Mit verschiedenen Nägeln bzw. Nagelköpfen versuche ich die Nieten in einem ansprechenden Maßstab zu simulieren.

Versuchsreihe

Die Wahl fällt auf die Nr. 6 (ganz rechts). Der Kopfdurchmesser von ca. 2,5 mm entspricht bei einem Maßstab von 3,5 einem Originaldurchmesser von 8,75 mm. Dies erscheint mir als akzeptable Größe und kann als Nietenkopf oder Schraubenkopf gedeutet werden.

Versuchsreihe

Nachdem ich eine Nacht drüber geschlafen habe, werde ich den etwas kleineren Durchmesser von 2 mm nehmen (Nr.1), welcher einem Originaldurchmesser von 7,0 mm entspricht.

Bei einem Abstand von 10 mm werden es 40 „Nieten“ an den Längsseiten – das wirkt dann etwas feiner.

Auf einem Klebeband markiere ich mir die Positionen der Löcher.

Mit einer Ahle steche ich die Löcher etwa 5 mm tief vor. Alternativ wäre für diese kleineren Nägel ein Bohrer mit 0,7 mm Durchmesser sicher auch geeignet – hatte ich aber nicht.

Positionen markieren

Die Nägel – oder besser Nägelchen – treibe ich vorsichtig mit einem Dorn in die Löcher.

Eintreiben der Nägel

So können die Köpfe in den konischen Löchern bündig eingetrieben werden, ohne die Folie mit dem Hammer zu beschädigen.

bündig eingetriebene Nägel

Auf diese Weise wird die Kabinenhaube rundum mit „Nieten“ verziert.

Das Plexiglas wird durch die Nägel zusätzlich zum Kleber am Basisrahmen befestigt und sichert somit den Verbund.

Gesamtansicht

In Relation zum Rumpf wirkt die Größe der „Nieten“ meiner Meinung nach stimmig.

Probeeinbau

Zunächst habe ich dann die Haube mittels einer Scharnierbefestigung am Rumpf angebaut.

Haubenscharnier Detailansicht

Haubenscharnier geöffnet

Diese Lösung hat mir aber nicht wirklich gefallen, da die Scharniere zu groß waren und zudem seitlich herausragten.

Ich habe mich dann für eine andere Lösung entschlossen und die Eigenkreation der Scharniere wieder ausgebaut.

Aus den ersten Versuchen habe ich die „Baumarkt-Scharnier-Variante“ als Favorit ausgewählt

Da ich nicht den Anspruch erhebe, ein Scalemodell zu bauen, kann ich mit dieser Alternative gut leben ;) .

Versuchsaufbau der Scharniervarianten

Damit die Haube spaltfrei schließen kann, habe ich einen kleinen Absatz in den Rahmen gearbeitet, um die Scharniere einzulassen.

Nut zur Scharnierabsetzung

Die Scharniere möchte ich so einbauen, dass sie nicht über den Rahmen hinausragen.

Hierfür arbeite ich einen Falz zur Aufnahme des Gelenkes aus.

Falz zur Gelenkaufnahme

Die Scharniere werden ausgerichtet und angeschraubt.

Scharnierbefestigung

Die Schraubenköpfe stehen ein wenig über.

Deshalb bohre ich auf der jeweils gegenüberliegenden Seite Sacklöcher in den Rahmen.

Somit haben die Schraubenköpfe genügend Platz und der Haubenrahmen kann spaltfrei aufliegen.

Sacklöcher zur Aufnahme der Schraubenköpfe

Die Scharniere werden exakt in der Flucht ausgerichtet, um Spannungen beim Öffnen und Schließen zu verhindern.

Ausrichten der Scharniere

Die Haube kann nun ausgerichtet und angeschraubt werden.

Hier sieht man auch die Bohrungen zur Aufnahme der Schraubenköpfe in der Haube.

Anschrauben der Haube

Die Haube ist scharnierseitig fertig angeschlagen.

Übersicht

Die Scharniere schließen bündig mit dem Rahmen ab und sind somit nicht störend.

bündiger Abschluss vorne

bündiger Abschluss hinten

Jetzt fehlt noch die Haubenverriegelung.

Ich habe mich für einen unsichtbaren Magnetverschluss entschieden und nehme hierfür anschraubbare Magnete aus dem Möbelbau, die im Baumarkt erhältlich sind.

Die beiden Metallplatten schraube ich an die Kabinenhaube.

Metallplatte anschrauben

Metallplatte anschrauben

Die beiden Magnete schraube ich auf eine Leiste aus Eschenholz und klebe diese Leiste an den Rumpf.

Die Aussparungen im Rahmen ermöglichen einen verdeckten Einbau der Magnete.

Die Metallplatten an der Haube finden in den Vertiefungen Platz und die Haube liegt plan auf dem Rumpf auf.

Einbau der Magnete

Um die Auflagefläche exakt an die Haube anzupassen, dopple ich den Rumpf mit Balsaholz um 2 mm auf.

Die Aussparungen der Scharniere und der Spalt zwischen dem Rahmen und der Magnetleiste werden damit gleichzeitig kaschiert.

Auflagefläche aufgedoppelt.

Das Balsaholz schleife ich nun weitgehend wieder ab bis eine saubere Auflagefläche der Haube entsteht.

Einschleifen der Haubenauflage

Der Kabinenverschluss ist von außen nicht sichtbar – die Haube liegt plan auf dem Rumpf

Übersicht

Damit die geöffnete Haube die Scharniere nicht aushebelt, sichere ich die Endposition mit einem Halteseil.

Sicherung mittels Halteseil

Zum Öffnen der Haube bringe ich zwei Ösen am Haubenrahmen an, die als Griffe fungieren.

Ösen zum Öffnen der Haube

Die Haube ist hiermit fertiggestellt.